Китай — лидер по закупкам автокоммутаторов?

2026-01-05

Видите такой заголовок — и сразу хочется проверить, где подвох. Потому что в лоб ответить ?да? или ?нет? не получится. Если брать голые цифры по тоннам или штукам, Китай, конечно, гигант. Но вот если копнуть в суть — что именно закупают, для каких целей и, главное, как меняется сама структура этого спроса — картина становится куда интереснее и не такой однозначной. Многие до сих пор представляют себе просто горы дешёвых китайских ?кнопок? на вторичном рынке, но это уже вчерашний, если не позавчерашний, день.

От ?железа? к ?мозгам?: эволюция спроса

Раньше, лет десять назад, всё было проще. Под ?автокоммутаторами? часто понимали просто электромеханические реле и выключатели — товар по сути расходный. Китайские производители автокомпонентов и ремонтные мастерские закупали их оптом, часто стандартизированные изделия, чтобы закрыть базовые потребности. Объёмы были колоссальными, но и конкуренция ценовая — адская. На этом многие и построили свой бизнес.

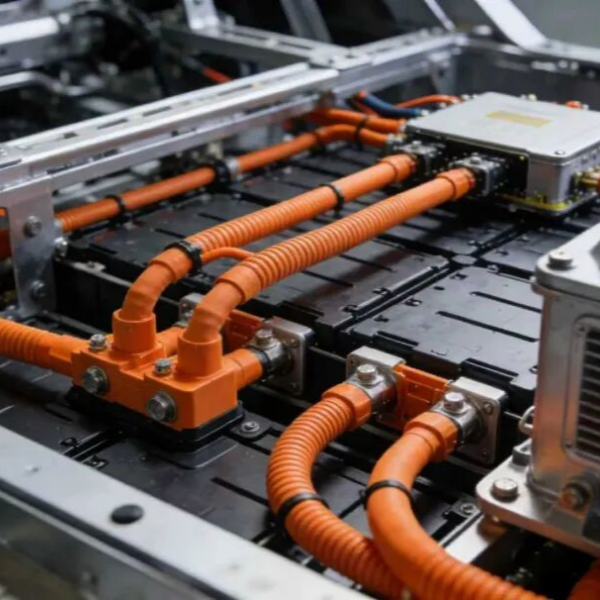

Сейчас же фокус сместился кардинально. Самый растущий сегмент — это не просто контактор, который щёлкает, а интеллектуальные модули управления, те самые блоки, в которых коммутация — лишь одна из функций. Спрос движет не ремонт старого парка, а производство нового. И здесь Китай — не просто крупный покупатель, а, по сути, архитектор цепочек поставок. Они заказывают не просто детали, а готовые, часто кастомные решения под конкретную платформу электромобиля или систему ADAS.

Вот, к примеру, смотрю на спецификации для одного проекта по электробусам. Там нужен был не просто силовой коммутатор для высокого напряжения, а модуль с интегрированной диагностикой, самодиагностикой цепи, обратной связью по температуре и протоколом обмена данными по CAN-шине. И главный вопрос от заказчика был не ?сколько стоит штука?, а ?какая ваша экспертиза в интеграции с нашей BMS? и ?можете ли вы вести разработку совместно с нашими инженерами?. Это уже уровень партнёрства, а не просто покупки.

Ловушка локализации и реальные игроки

Есть распространённое заблуждение, что китайский рынок закрыт и работает только на своих. Это не совсем так. Безусловно, политика локализации и поддержки domestic suppliers мощнейшая. Но если твой продукт — это ключевая технология, которой нет у местных, или ты готов локализовать не просто сборочное производство, а инжиниринг, дорога открыта. Другой вопрос — выдержит ли твой бизнес-модель этот путь.

Видел кейсы, когда европейские поставщики приходили с идеей продавать готовые высокомаржинальные модули. А сталкивались с тем, что китайский OEM-заказчик говорит: ?Отлично, а теперь передайте нам полную документацию и ноу-хау, чтобы через два года мы производили это на нашем joint venture?. Это жёсткая школа. Выигрывают те, кто не боится такой глубокой интеграции. Кстати, если говорить о конкретных производителях, которые встроились в эти процессы, то часто это не широко известные бренды, а узкие специалисты.

Например, знаю компанию Chengdu Dentsu Auto Electric Co. (https://www.cddtxssl.ru). Они как раз из тех, кто прошёл этот путь от поставщика жгутов проводов и стандартных блоков до разработчика сложных узлов. Их профиль — это как раз исследования, производство и продажа компонентов для авто и спецтехники. Когда такие игроки начинают предлагать не просто автокоммутаторы, а готовые блоки управления с заложенной логикой, они становятся интересны не только внутреннему рынку, но и как контрактные производители для международных альянсов. Их сайт — это уже не просто каталог, а демонстрация инженерных компетенций.

Цепочки поставок: где тонко, там и рвётся

Вот на что мало кто обращает внимание в этих разговорах о лидерстве. Да, Китай закупает огромное количество компонентов. Но он же является и критически важным звеном в глобальной цепочке их производства. Полупроводники, микроконтроллеры, специализированная керамика для контактов — очень многое импортируется. Любой сбой, будь то логистический коллапс или политические ограничения, бьёт не по абстрактному ?мировому рынку?, а в первую очередь по способности китайских заводов выпускать конечный продукт, будь то автомобиль или тот самый умный коммутационный модуль.

Пережили же все этот кризис чипов. Оказалось, что можно произвести миллион корпусов, жгутов и пластиковых деталей, но без одной микросхемы стоимостью в доллар вся сборка встанет. Поэтому сейчас тренд — это не просто наращивание закупок, а перестройка логистики, создание буферных запасов критических компонентов и, опять же, вертикальная интеграция. Крупные автопроизводители в Китае теперь напрямую ведут переговоры с заводами по производству чипов, в обход традиционных посредников. Это меняет всю картину.

Для поставщика ?железных? компонентов это означает повышенные требования к надёжности и предсказуемости. Твои контакты должны гарантированно работать с импортной ?начинкой?, которую ты, возможно, даже не поставляешь. Приходится проводить совместные испытания на совместимость, что раньше было редкостью. Одна история с коррозией контактов в одном из модулей для южного рынка (высокая влажность) вылилась в полугодовую доработку материала и покрытия со стороны китайского партнёра. Мелочь, а остановила отгрузки.

Будущее: стандартизация против кастомизации

Здесь лежит главный парадокс и точка роста. С одной стороны, мировая автопромышленность движется к стандартизации платформ, особенно в электромобилях. Казалось бы, это должно привести к унификации компонентов, включая коммутационные устройства. С другой — запрос на кастомизацию со стороны китайских брендов сильнее, чем где-либо. Им нужно быстро выпускать новые модели с уникальным набором функций, чтобы выделиться на гиперконкурентном рынке.

Выход видят в модульной архитектуре. То есть, закупаются не готовые конечные автокоммутаторы, а базовые, сильно стандартизированные модули-?кирпичики? (power distribution units, интеллектуальные релейные блоки). А уже на своём производстве или у локального интегратора вроде той же Chengdu Dentsu их программируют, комбинируют и упаковывают под конкретную задачу. Таким образом, Китай становится лидером по закупкам не конечных изделий, а этих самых гибких платформ для создания изделий.

Это требует от поставщиков совершенно иного подхода. Нужно иметь не просто завод, а сильный R&D-центр, который может быстро адаптировать софт и документацию. Нужно быть готовым отгружать небольшие партии технически сложных продуктов, а не вагоны одинаковых деталей. Те, кто смог перестроиться, сейчас в выигрыше. Те, кто продолжает считать штуки и тонны, постепенно уходят на периферию рынка, в сегмент низкобюджетного ремонта, где маржинальность близка к нулю.

Лидер в чём именно? Итоговые штрихи

Так лидер Китай или нет? Если считать по объёму — безусловно. Но это уже неинтересная метрика. Гораздо важнее, что Китай сейчас — лидер по формированию спроса на следующее поколение автомобильной электроники. Они задают тренды на интеграцию, на скорость внедрения, на соотношение ?функция/стоимость?. Их аппетит к технологичным, а не просто дешёвым решениям, растёт.

Это создаёт огромные возможности для тех поставщиков, которые готовы играть в долгую и глубоко погружаться в проблемы заказчика. История уже не про ?продал-уехал?, а про ?посадил своего инженера на их завод, чтобы вместе отлаживать прошивку?. Это сложно, затратно, иногда нервно, но по-другому теперь не работает.

Поэтому, возвращаясь к заголовку. Да, Китай — лидер. Но не по пассивным закупкам, а по активному, даже агрессивному, формированию нового технологического уклада в автомобильной коммутации. И если ты хочешь быть в этом тренде, тебе нужно думать не о том, как продать им больше коробок с деталями, а о том, как стать частью их экосистемы разработки. Всё остальное — вчерашний день.

.png)