Китай — лидер по автоблокам предохранителей?

2026-01-06

Вот вопрос, который постоянно всплывает в разговорах с заказчиками и коллегами по цеху. Одни сразу кивают: Ну конечно, Китай же всё делает. Другие скептически хмыкают, вспоминая партии с перегоревшими предохранителями на третьем месяце работы. Истина, как обычно, где-то посередине, но сильно смещена в одну сторону. Если говорить о массовом рынке, о глобальных объёмах и, что важнее, о стремительной эволюции качества — то да, лидерство очевидно. Но это не лидерство по умолчанию, а заработанное, причём в последние лет пять-семь особенно заметно. Раньше было иначе.

От железа к мозгам: эволюция подхода

Раньше, лет десять назад, китайский автоблок воспринимался просто как коробка с гнёздами. Собрали, подключили, работает — и ладно. Основной фокус был на металле и пластике — чтобы не треснул, чтобы клеммы не окислились. Предохранители же ставили какие придётся, часто с заниженными порогами срабатывания или, что хуже, с плохим контактом внутри самого держателя. Помню, разбирали как-то блок для одного белорусского комбайна — внутри предохранители болтались, плюсовые шины уже подгорели. Типичная болезнь роста.

Сейчас же подход системный. Блок перестал быть просто коробкой. Это узел, который проектируется вместе со всей бортовой сетью. Инженеры считают токи, тепловыделение, вибрационные нагрузки. Ключевое слово — блоки предохранителей как интеллектуальный компонент. Взять, к примеру, тех же ребят из Chengdu Dentsu Auto Electric Co. (их сайт, кстати, https://www.cddtxssl.ru — там можно глянуть их линейку). Они изначально работают как R&D-центр, а не просто фабрика. Это чувствуется в их каталогах: видно, что блоки для электробусов или спецтехники — это уже готовые решения с продуманной логикой защиты, с резервными цепями, с удобной маркировкой. Это уже следующий уровень.

И вот этот переход от железа к инженерному решению и есть главный сдвиг. Европейские или японские производители, конечно, держат высокую планку в OEM-сегменте. Но когда речь заходит о вторичном рынке, об адаптации под конкретную технику (ту же китайскую же строительную технику, которая идёт по всему миру), или о спецзаказах — тут китайские компании стали не просто альтернативой, а часто единственным логичным партнёром. Скорость реакции на ТЗ, гибкость в доработках, и, что критично, цена, которая позволяет проект вообще запустить.

Где подвох? Опыт из практики

А подвохи, естественно, есть. И кроются они не в самом факте производства в Китае, а в выборе поставщика. Рынок расслоился колоссально. Условно есть три эшелона. Первый — это крупные, часто с иностранными инвестициями, предприятия вроде упомянутого ООО Чэнду Дентсу Авто Электрик, которые работают по системам менеджмента качества, имеют свои лаборатории для тестов на удар, вибрацию, температурные циклы. Их продукцию можно ставить и забыть.

Второй эшелон — это сотни средних заводов. Вот тут лотерея. Могут сделать хорошо, а могут сэкономить на материале шины или на качестве латуни в клеммах. Самый частый косяк, который мы ловили — это несоответствие реального сопротивления контакта заявленному. Вроде бы предохранитель на 30А, а из-за плохого контакта в держателе точка перегрева возникает уже при 22-25А. Блок в сборе выглядит отлично, а через полгода начинаются странные глюки. Приходится самому в каждом новом образце тыкать тестером и греть его на стенде.

Третий эшелон — это кустарные мастерские. Их продукцию даже рассматривать не стоит для чего-то серьёзного, хотя она и заливает низший ценовой сегмент, формируя дурную славу. Их главный признак — абсолютно голый блок, без каких-либо следов инженерной доработки: нет диодов для защиты от обратных токов, нет даже нормальных заглушек для свободных гнёзд.

Кейс: адаптация под север

Приведу конкретный пример из старого проекта. Нужно было адаптировать электросистему автобуса для работы в Якутии. Стандартный блок от штатного поставщика не подходил — пластик на морозе -50°С становился хрупким, а главное, в нём не было учтено повышенное использование подогревателей (зеркал, сидений, бака). Возник риск постоянной перегрузки.

Обратились к нескольким производителям. Европейцы выдали техзадание на полгода и ценник, сопоставимый со стоимостью двух двигателей. Китайские партнёры, включая команду из Chengdu Dentsu, отреагировали за неделю. Их инженеры предложили не просто более мощный блок, а модульную схему: основной блок штатной защиты плюс дополнительный автомобильный предохранитель модуль под цепи обогрева, с отдельным силовым реле и своей диагностикой. В материал корпуса добавили морозостойкий полиамид, а сами клеммы покрыли толстым слоем серебра — не самое дешёвое решение, но необходимое для стабильного контакта при экстремальных перепадах температуры.

Этот кейс показателен. Речь не о том, чтобы сделать как у всех, но дешевле. Речь о том, чтобы быстро спроектировать под задачу. Эта гибкость — и есть главное конкурентное преимущество, которое и вывело Китай в лидеры именно в этом сегменте комплектующих.

Не только предохранители: экосистема жгутов и контроллеров

Сила современного китайского подхода — в комплексности. Лидерство в блоках предохранителей тянет за собой лидерство в смежных компонентах. Хороший блок — это лишь вершина айсберга. Под ним должен быть правильно рассчитанный и собранный жгут проводов, а управлять этим хозяйством должны надёжные контроллеры.

Те же компании, которые серьёзно занимаются блоками, как правило, имеют сильные компетенции и в производстве жгутов проводов, и в разработке блоков управления. Это позволяет им предлагать готовые связки. Например, для электропогрузчика тебе могут собрать нервную систему целиком: от силового распределительного блока с мега-предохранителями на тяговый двигатель до управляющей электроники и интерфейсной проводки. Согласованность компонентов из одних рук резко снижает количество проблем на стыке.

На их сайте https://www.cddtxssl.ru это хорошо видно — продукция сгруппирована не просто по типам, а по применениям: для коммерческого транспорта, для спецтехники, для новых энергетических транспортных средств. Это и есть мышление экосистемой, а не торговлей запчастями.

Что дальше? Тенденции и точки роста

Куда всё движется? Во-первых, в сторону ещё большей интеграции и интеллекта. В блоки начинают встраивать простейшую диагностику — светодиодную индикацию обрыва цепи, или даже выход на CAN-шину для оповещения водителя о перегоревшем предохранителе. Это уже не фантастика, а серийные образцы для премиального сегмента коммерческого транспорта.

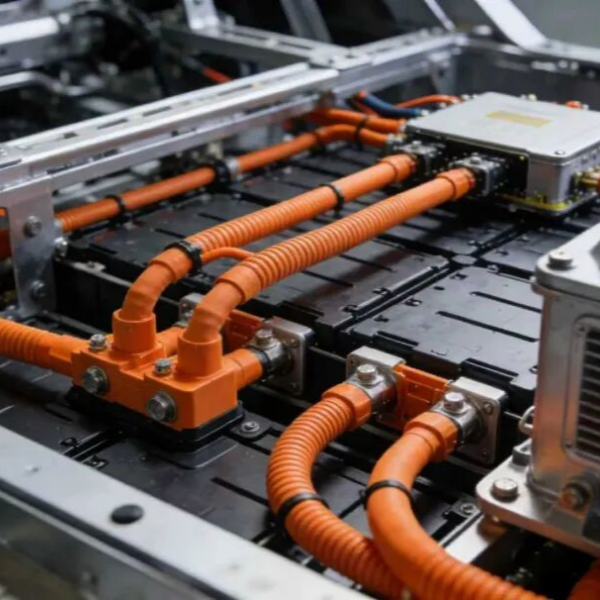

Во-вторых, давление со стороны электромобильности. Там токи другие, требования к защите — жёстче. И китайские производители, которые являются драйверами этого рынка у себя дома, активно развивают линейки высоковольтных блоков предохранителей и распределительных коробок. Их опыт тут может стать экспортным товаром номер один.

В-третьих, стандартизация. Сейчас идёт болезненный, но необходимый процесс вымывания слабых игроков и консолидации вокруг сильных брендов, которые дорожат репутацией. Покупатель (особенно крупный, промышленный) учится отличать качественного производителя от trading company, которая просто перепродаёт коробки с завода NoName.

Так что, возвращаясь к заглавному вопросу. Формально — да, Китай уже лидер по объёмам и охвату рынка. Но по-настоящему лидерство закрепляется тогда, когда твоё имя становится синонимом не дёшево, а надёжно и технологично. Этот путь китайская индустрия автокомпонентов, и в частности производители блоков предохранителей, проходят на наших глазах. И судя по динамике — точка невозврата уже пройдена.

.png)