Китайский провод массы: технологии и экология?

2026-01-19

Когда слышишь ?китайский провод массы?, первое, что приходит в голову — это, простите, дешёвый кабель сомнительного качества, который греется и быстро выходит из строя. Такой стереотип живуч, особенно среди тех, кто сталкивался с продукцией ?ноунейм? заводов лет десять назад. Но сегодня ситуация, если копнуть, куда сложнее. Вопрос уже не столько в цене, сколько в том, какие именно технологии заложены в этот, казалось бы, простейший компонент, и как его производство и утилизация вписываются в современные экологические рамки. Тут уже начинается интересное.

От меди до алюминия: эволюция материала

Раньше всё было просто: медь, и точка. Китайский провод массы для автомобиля или техники — это была лужёная медная жила в ПВХ-изоляции. Но с ростом цен на медь китайские инженеры, которым всегда приходится считать копейку, начали активно экспериментировать с алюминиевыми сплавами. Не чистым алюминием — он слишком хрупок и имеет высокое переходное сопротивление, — а именно сплавами, часто с медным покрытием (CCA — Copper Clad Aluminium).

Сначала это была катастрофа. Помню партию проводов для комплектации генераторов, где жила была из низкокачественного алюминиевого сплава. На контактах, особенно в условиях вибрации, быстро образовывалась оксидная плёнка, сопротивление росло, точка соединения грелась. Клиенты жаловались на периодические потери массы. Пришлось срочно менять поставщика и разбираться. Оказалось, технология лужения или покрытия была нарушена, экономили на толщине медного слоя.

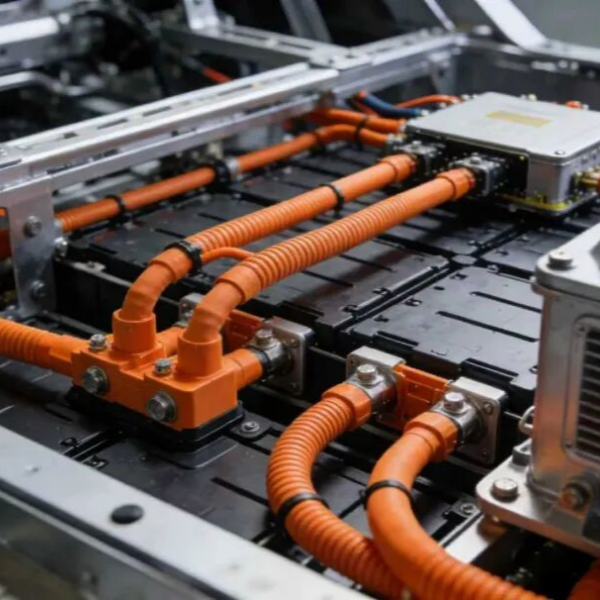

Сейчас же технологии ушли вперёд. Ведущие производители, вроде Chengdu Dentsu Auto Electric Co., используют для ответственных применений (силовые цепи стартера, заземление блоков управления) либо чистую медь, либо высококачественные композитные материалы. Их жгуты проводов часто идут с кабелями, где жила — это медный сплав с добавками для повышения гибкости и стойкости к усталости. Для менее критичных цепей применяют проверенные алюминиевые сплавы, но с обязательным серьёзным контролем качества на контактных группах. Экология здесь причём? Прямое отношение: добыча и переработка меди энергоёмки, поэтому поиск адекватных альтернатив — это тоже элемент устойчивого развития.

Изоляция: не только температура, но и химия

С изоляцией история отдельная. Ранний ПВХ при морозе дубел, а при нагреве в подкапотном пространстве выделял не самые полезные вещества. Сейчас спектр материалов шире: сшитый полиэтилен (XLPE), термоэластопласты, различные модификации полипропилена. Задача — не просто выдерживать -40°C до +125°C, но и быть стойким к топливу, маслу, антифризу, а главное — не становиться опасным при возможном возгорании.

На практике сталкивался с тем, что для европейских заказчиков китайские заводы, даже те же, что делают продукцию для внутреннего рынка, используют совершенно другую рецептуру изоляции. Требования по содержанию галогенов, по дымообразованию — жёсткие. И вот тут видна разница между условным ?заводом у реки? и серьёзным игроком. Компания Chengdu Dentsu Auto Electric, например, в своей линейке для экспорта указывает соответствие специфическим стандартам по низкому дымовыделению и отсутствию тяжёлых металлов в пластификаторах.

Это не просто маркетинг. Приходилось участвовать в аудите одного такого завода. Видел, как на входе проверяют партии гранул полимера, есть лаборатория, где проводят тесты на стойкость к УФ-излучению и химреагентам. Без этого сейчас на внешний рынок не выйдешь. Но и внутри Китая давление растёт — экологические нормы уже не те, что были, контроль за вредными выбросами в производстве ужесточается.

Процесс производства: где рождается качество (и проблемы)

Качество провода массы на 70% определяется именно на производственной линии. Волочение проволоки, отжиг для снятия напряжения, лужение — каждый этап критичен. Самый частый дефект, с которым сталкивался, — микротрещины в жиле после волочения, если нарушен режим. Они не видны глазу, но при динамической нагрузке (вибрация в автомобиле) приводят к обрыву.

Ещё один тонкий момент — пайка или опрессовка наконечников. Дешёвый провод часто имеет плохо обжатый наконечник, где между медью и сталью остаётся зазор. Со временем — окисление, рост сопротивления. Хорошие производители используют прецизионные пресс-клещи с контролем усилия и делают выборочный рентгеновский контроль сечения обжатия. Да, это дороже, но для блоков управления или датчиков, чувствительных к качеству массы, это необходимость.

Посещая площадки вроде той, что у Chengdu Dentsu Auto Electric Co., обращаешь внимание на автоматизацию. Линии по резке и маркировке провода, роботизированная укладка жгутов. Это не только про эффективность, но и про стабильность. Ручной труд на этих операциях — источник variability, нестабильности. А в современной электронике, где токи утечки измеряются в миллиамперах, плохой контакт массы — это гарантированная плавающая неисправность.

Экологический след: от цеха до свалки

Тема утилизации для многих производителей — головная боль. Медный провод, в теории, можно перерабатывать бесконечно. Но на практике провод массы — это композит: металл, изоляция, иногда тканевая оплётка, маркировка. Разделять это экономически невыгодно, если не налажены потоки.

В Китае сейчас активно развивается система extended producer responsibility (расширенная ответственность производителя). Крупные заводы, особенно работающие с глобальными брендами автомобилей или строительной техники, вынуждены думать о жизненном цикле. Видел, как на одном из предприятий собирают обрезки кабеля с производства, не смешивая типы пластика, и отправляют их на специализированные перерабатывающие линии. Полученную медь и пластиковые гранулы затем используют для неответственных изделий.

Но главный вызов — это не заводской мусор, а вышедшая из строя продукция в поле. Тут прогресс идёт со стороны самих материалов. Разработка изоляций, которые легче отделяются от жилы при переработке, или использование моно-материалов (например, изоляция из того же типа пластика, что и разъём) — это то, над чем сейчас работают R&D отделы. Пока это скорее эксперименты, но тренд очевиден. Покупатель, даже в B2B-секторе, начинает смотреть на эти аспекты.

Кейс и выводы: не цена, а стоимость владения

Приведу пример из практики. Был проект по локализации сборки электронных модулей для погрузчиков. Два варианта провода массы: вариант ?А? — на 15% дешевле, от малоизвестного поставщика; вариант ?B? — от проверенного партнёра вроде Chengdu Dentsu Auto Electric. Выбрали ?А?, соблазнившись экономией. Результат? На 2% модулей (это много!) в течение гарантийного периода были рекламации по нестабильной работе из-за проблем с контактом массы. Диагностика, замена, репутационные потери — ?сэкономили? в разы больше.

Это и есть ключевой сдвиг. Рынок перестаёт быть чёрно-белым. Да, есть сегмент сверхдешёвой продукции, где главное — наличие и минимальная цена. Но растёт сегмент, где ценят надёжность, соответствие спецификациям и, как ни странно, экологическую предсказуемость. Китайские производители, которые хотят играть в этом сегменте, вынуждены инвестировать и в технологии чистого производства, и в контроль цепочки поставок сырья, и в дизайн для рециклинга.

Так что, возвращаясь к заглавному вопросу. Китайский провод массы — это уже давно не про ?дешево и сердито?. Это спектр: от архаичных технологий до современных, конкурентоспособных на мировом уровне решений, где экология становится не красивым словом, а частью технологического и бизнес-процесса. Выбор зависит от того, что вам нужно: сиюминутная экономия или надёжный компонент, который не подведёт и не создаст проблем в будущем, в том числе и экологических. И таких поставщиков, готовых обеспечить второе, в Китае становится всё больше.

.png)