Китайские инновации в пластиковых бачках омывателя?

2026-01-26

Когда слышишь про ?китайские инновации? в таких, казалось бы, простых вещах, как пластиковый бачок омывателя, многие сразу думают о копиях или удешевлении любой ценой. Это главное заблуждение. На деле, за последние лет 7-8 фокус сместился с ?сделать дешевле? на ?сделать надежнее и умнее?, особенно для глобального рынка, включая наш. И здесь интересно не столько само изделие, сколько подход к его инженерии и интеграции.

Не просто ?пластиковая банка?: эволюция материала и формы

Раньше главным параметром была цена сырья, поэтому лили всё из самого простого полипропилена. Да, он дешевый, но на морозе -25 и ниже становился дубовым, а при постоянном контакте с разными ?незамерзайками? мог помутнеть или дать микротрещины. Сейчас же это целая химия. Основной тренд — композиты. Не буду вдаваться в марки, но суть в добавлении присадок, повышающих ударную вязкость при низких температурах и стойкость к химикатам. Это не революция, а последовательная доработка, которую заказчик часто даже не видит, но она критична для гарантийных случаев в Сибири, например.

Вторая точка роста — литье под давлением с газовой поддержкой (газ-инжект). Позволяет делать более сложные, ребристые формы с одинаковой толщиной стенки, избегая утяжек и внутренних напряжений, которые потом ведут к трещинам. Особенно это важно для бачков сложной формы, которые встраиваются в ограниченное пространство под капотом современных авто. Видел образцы, где без этой технологии просто не обойтись — стенки идут волнами, повторяя контуры других узлов.

И третье — работа с шумом. Казалось бы, что там шуметь? Но при езде по плохой дороге полупустой бачок может резонировать, создавая противный дребезг. Решение — не просто сделать стенки толще, а продумать внутренние перегородки-амортизаторы и точки крепления. Удачный пример — некоторые модели для европейских брендов, где бачок крепится через специальные демпфирующие втулки, а не жестко. Это уже уровень системного проектирования, а не просто производства емкости.

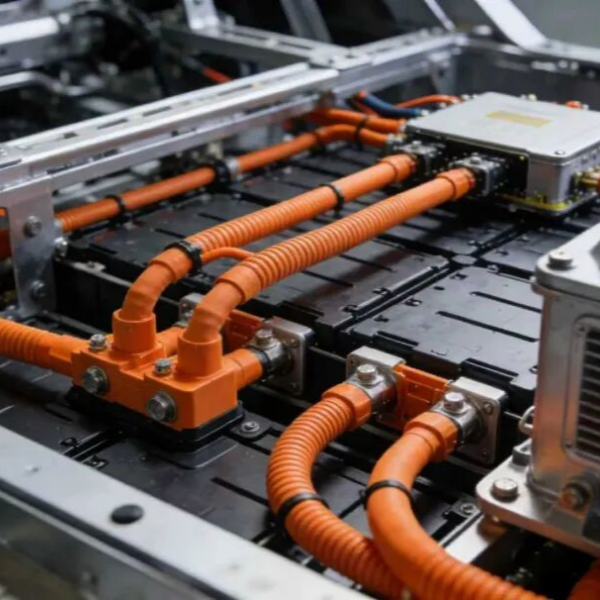

Интеграция с ?умными? системами и электроникой

Вот здесь китайские производители, особенно те, кто работает в связке с разработчиками электроники, сильно продвинулись. Бачок перестал быть изолированным предметом. Самый распространенный кейс — датчик уровня. Раньше это была простая поплавковая катушка, вставленная в горловину. Сейчас часто идет модульное решение: в корпус бачка сразу влита ?посадочная шахта? определенного стандарта под более точный датчик (например, емкостного типа), с уже отформованными каналами для проводки. Это снижает риск протечек и упрощает сборку на конвейере.

Более интересный момент — подогрев. Спрос на него растет, особенно для рынков с холодным климатом. Инновация не в самом нагревательном элементе (лента или пластина), а в способе его интеграции в пластик. Нужно обеспечить идеальный тепловой контакт, но при этом не создать ?мостик холода? или точку напряжения. Видел решения, где нагревательный контур впрессовывается в стенку бачка при литье, становясь его частью. Надежность такого соединения выше, чем просто приклеить грелку изнутри.

И конечно, связка с блоком управления. Некоторые производители, например Chengdu Dentsu Auto Electric Co. (их сайт — cddtxssl.ru), работают как раз на стыке механики и электрики. Они не просто делают бачок, а предлагают готовый модуль: емкость + датчик уровня + разъемы + проводка в сборе, который может стыковаться с их же или сторонними блоками управления. В их случае, как у компании, объединяющей R&D, производство и продажу автокомплектующих, это логично. Для заказчика — это упрощение логистики и ответственности: один поставщик за весь узел.

Логистика и кастомизация: скрытые преимущества

Инновации бывают не только в продукте, но и в процессе. Гибкость производственных линий в Китае сейчас позволяет делать экономически оправданные даже мелкие партии. Был у меня опыт: нужен был бачок под рестайлинговую версию корейского внедорожника, тираж всего 3000 штук. Европейские поставщики разводили руками, китайский коллега из провинции Чжэцзян сделал за 45 дней, включая изготовление пресс-формы. Ключ — в цифровизации. 3D-модель прислали, обсудили правки в зуме, и они сразу пошли в работу на станки с ЧПУ для формы.

Еще один момент — упаковка. Кажется мелочью, но повреждения при транспортировке — частая головная боль. Сейчас многие приходят к индивидуальным вкладышам из вспененного полиэтилена, которые точно повторяют форму бачка и его горловины. Это дороже, чем просто обернуть в пузырчатую пленку, но сводит брак при доставке почти к нулю. Это тоже часть инновационного подхода — думать о продукте до момента его установки на конвейер заказчика.

И конечно, работа с цветом. Черный — стандарт, но все больше запросов на окрашивание в массе под цвет подкапотного пространства (серый графит, бежевый). Технологически это просто — добавить краситель в гранулы. Но сложность в стабильности оттенка от партии к партии. Китайские заводы, которые работают на Tier-1 поставщиков, вышли здесь на очень достойный уровень контроля цвета. Это результат инвестиций в лабораторное оборудование и спектрометры, а не ?на глазок?.

Проблемы и ?подводные камни?: взгляд изнутри

Не все, конечно, идеально. Главная проблема, с которой сталкиваешься при работе над новым проектом, — это баланс между стоимостью и теми самыми инновациями. Часто инженеры предлагают отличное техническое решение, но его цена ?убивает? проект для массового автомобиля. Приходится искать компромисс. Например, отказываться от дорогого импортного композитного материала в пользу местного аналога с чуть худшими характеристиками, но проходящего по спецификации.

Другая частая история — копирование. Да, оно есть. Увидит завод успешную модель бачка с оригинальным креплением или системой заливной горловины, и быстро сделает аналогичный. Но часто копируют форму, не до конца понимая инженерный замысел — зачем сделана та или иная ребер жесткости. В результате получается визуально похожая, но менее надежная деталь. Это бич локального рынка, но для экспортных проекты такого, как правило, нет — слишком строгий контроль со стороны заказчика и ответственность.

И последнее — логистическая сложность цепочек. Пандемия и кризисы показали, что даже идеально спроектированный бачок может месяцами ждать отправки в контейнере или из-за нехватки чипов для того самого датчика уровня, который в него встроен. Это заставляет пересматривать подход к складированию комплектующих и искать поставщиков, которые географически ближе к производству конечного автоконцерна. Тут инновации упираются в глобальную экономику.

Что в сухом остатке? Практический вывод

Так есть ли инновации? Безусловно. Но они не кричащие, а системные и прагматичные. Это не про создание чего-то с нуля, а про глубокую оптимизацию известного продукта под усложняющиеся требования: экстремальный климат, тесное подкапотное пространство, интеграция с электроникой, гибкость поставок. Китайские производители, особенно такие интегрированные, как Chengdu Dentsu Auto Electric, перестали быть просто фабриками. Они стали инжиниринговыми партнерами, способными предложить не деталь, а решение.

Будущее, как мне видится, за дальнейшей ?интеллектуализацией?. Датчик уровня, который не просто показывает ?мало?, а прогнозирует остаток хода исходя из расхода и привычек водителя, или материал, меняющий свойства в зависимости от температуры. Звучит как фантастика, но прототипы с ?умными? датчиками я уже видел. Вопрос в цене и массовом спросе.

Поэтому, когда в следующий раз увидите невзрачный пластиковый бачок омывателя, знайте — за ним может стоять годы доработок, испытаний на вибростенде и химической стойкости, а также сложные переговоры между инженерами, логистами и снабженцами. Вот такая она, современная ?простая? деталь. И в этом, пожалуй, и есть главная инновация — отношение к ней как к сложной системе, а не к товару ширпотреба.

.png)