Китайские инновации в автобачках?

2026-01-23

Когда слышишь про ?китайские инновации? в контексте автокомпонентов, особенно таких, казалось бы, обыденных вещей, как автобачки (ну, или бачки омывателя, расширительные, для ГУРа — да все эти пластиковые емкости), у многих сразу возникает скепсис. Мол, что там инновационного — отлил пластиковую форму и все. Но именно в этой кажущейся простоте и кроется основная ошибка. За последние лет 7-8 подход кардинально изменился. Речь уже не просто о замене оригинальной детали, а о переосмыслении ее в связке с другими системами автомобиля, с новыми материалами и, что критично, с требованиями электромобилей.

От копирования к интеграции: смена парадигмы

Раньше, лет десять назад, китайские производители, в том числе и те, с кем мы работали, действительно шли по пути точного копирования. Получил образец, снял размеры, сделал форму — продавай. Проблемы начинались потом: несовпадение по креплениям на пару миллиметров, хрупкость пластика на морозе, химическая несовместимость с некоторыми типами жидкостей. Это был тупиковый путь, и многие на этом обожглись.

Переломный момент, на мой взгляд, связан с приходом на рынок крупных игроков, которые изначально работали на глобальные цепочки поставок (Tier 2, Tier 3). Они принесли культуру инжиниринга. Взять, к примеру, пластиковые контейнеры не просто как сосуд, а как элемент подкапотного пространства, который должен выдерживать вибрацию, перепады температур от -40 до +120, быть химически стойким и при этом оптимальным по весу. Это уже задача для материаловедов и инженеров-расчетчиков.

Я видел, как на одном из заводов в Чэнду тестировали новый состав полипропилена с армирующими добавками для бачка омывателя. Казалось бы, мелочь. Но они гоняли его на стенде, имитирующем многолетнюю вибрацию, заливали разными ?нестандартными? жидкостями, которые могут использовать водители. Цель — не просто пройти тест OEM, а предугадать возможные сценарии поломки и исключить их. Это и есть та самая ?невидимая? инновация, которая не бросается в глаза, но определяет надежность.

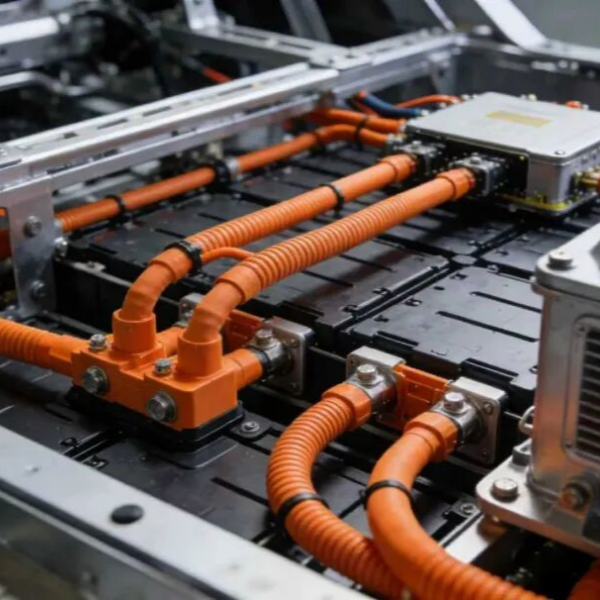

Электрификация как главный драйвер изменений

С появлением электромобилей и гибридов все поменялось кардинально. Под капотом (вернее, часто уже под полом или в других местах) — совершенно иная компоновка. Там нет гигантского ДВС, зато есть высоковольтная проводка, батареи, которые греются или охлаждаются. И автобачки, особенно расширительные для систем охлаждения двигателя и силовой электроники, становятся частью сложной термосистемы.

Здесь китайские производители, особенно те, кто вовремя переориентировался, получили фору. У них не было груза устаревших решений для старых платформ. Они сразу начали проектировать под новые требования. Например, бачок для охлаждающей жидкости электромотора и инвертора. Он должен быть не просто емкостью, а иметь сложную внутреннюю геометрию для деаэрации, интегрированные датчики уровня и температуры, а его материал должен обладать повышенной стойкостью к специальным диэлектрическим жидкостям.

Мы как-то сотрудничали с компанией Chengdu Dentsu Auto Electric Co. (https://www.cddtxssl.ru) над проектом такого интегрированного модуля. Они позиционируются как акционерное общество, объединяющее НИОКР, производство и продажу автокомплектующих, и в их основном перечне как раз значатся пластиковые контейнеры и блоки управления. Суть была в том, чтобы объединить бачок расширительный с датчиками и простейшей логикой управления малой помпой в один компактный узел для гибридной платформы. Не все пошло гладко — были проблемы с герметизацией разъема в литом корпусе, но сам подход — создание не отдельной детали, а функционального модуля — это и есть современный тренд.

Материалы и процесс: где кроется реальное преимущество

Инновации — это часто не про революционный дизайн, а про технологию производства и материал. В случае с пластиковыми бачками это абсолютная истина. Китайские поставщики массово перешли на двухкомпонентное литье (со вставками из другого пластика или резины для уплотнений), литье с газовой опорой (газ-инжект) для облегчения и усиления ребер жесткости без увеличения толщины стенки.

Но главный прорыв, который я наблюдаю последние 3-4 года, — это активная работа с инженерными пластиками. Не просто PP или PA6, а их модификации: с повышенной стойкостью к гидролизу (для контакта с горячими жидкостями), с улучшенными барьерными свойствами (чтобы бензин или его пары не просачивались через стенки топливного бачка-дозатора для систем впрыска), с антистатическими добавками. Разработки часто ведутся в партнерстве с местными химическими гигантами вроде Sinopec.

При этом есть и подводные камни. Стремление к удешевлению иногда приводит к тому, что в материале оказывается слишком много вторичного сырья или регранулята, что убивает все расчетные свойства. Нам приходилось сталкиваться с партией бачков для тосола, которые пошли трещинами после полутора лет эксплуатации в умеренном климате. Анализ показал нарушение рецептуры. Так что инновации инновациями, а контроль качества — вечная битва.

Жгуты проводов и блоки управления: соседство рождает синергию

Это интересный момент. Многие производители, как та же Chengdu Dentsu Auto Electric Co., производят не только пластиковые контейнеры, но и жгуты проводов, и блоки управления. Казалось бы, разные продукты. Но в современной автомобильной архитектуре это все чаще сходится в одной точке.

Представьте интеллектуальный бачок омывателя. Он не просто пассивная емкость. В него встроен датчик уровня, который передает данные в бортовую сеть (это жгут проводов), а небольшой локальный блок управления может, например, регулировать подачу жидкости на форсунки в зависимости от скорости автомобиля или включать подогрев форсунок в мороз. Китайские компании, имеющие компетенции в обеих сферах, быстрее создают такие интегрированные решения.

Их сайт (https://www.cddtxssl.ru) указывает на именно такой комплексный подход. Это уже не мастерская по литью пластмасс, а инжиниринговая компания, способная предложить узел. В их случае, вероятно, речь может идти о модуле, объединяющем бачок, датчики и часть проводки в сборе для систем вспомогательного оборудования строительной техники — там требования к стойкости еще выше.

Вызовы и будущее: не все так гладко

Несмотря на прогресс, вызовы остаются. Первый — это доверие. Многие европейские инженеры до сих пор смотрят на китайские компоненты, особенно ответственные, с большим предубеждением. Ломают этот стереотиз только годами безупречных поставок и открытостью к аудитам.

Второй вызов — это гиперконкуренция внутри самого Китая. Она толкает к инновациям, но также и к рискованному сокращению издержек. Порой кажется, что некоторые мелкие производители внедряют новые технологические решения (типа сложных заслонок внутри бачка для борьбы с плесканием) просто как маркетинговый ход, не до конца просчитав надежность.

И третий — это зависимость от глобальных трендов. Резкий поворот в сторону электромобилей заставил многих отложить разработки в области ДВС. Но рынок запчастей для существующих автомобилей с двигателями внутреннего сгорания еще огромен. Балансировать между инвестициями в будущее и поддержкой текущего бизнеса — сложная задача.

Что будет дальше? Думаю, мы увидим еще больше интеграции. Автобачки станут ?умнее? и незаметнее, все больше превращаясь в неразборные части крупных модулей. А китайские игроки, особенно такие интегрированные, как Chengdu Dentsu Auto Electric Co., займут в этой нише очень прочные позиции не как копиисты, а как соразработчики. Но путь этот, повторюсь, требует железного контроля качества и глубокого понимания не просто технологии литья, а физики работы всего узла, в который эта пластиковая емкость встроена.

.png)