Китайские автожгуты: технологии и экология?

2026-01-15

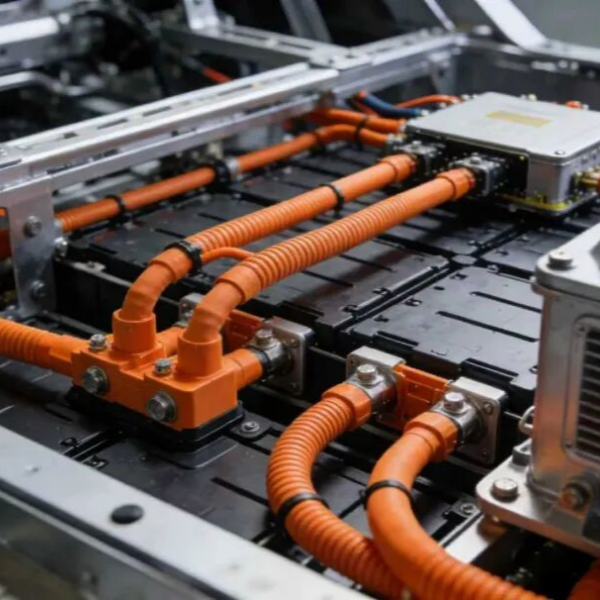

Когда слышишь ?китайские автожгуты?, первое, что приходит в голову — цена. И это главное заблуждение. Все думают о копеечных проводах и разъёмах, которые разваливаются через год. Но за последние пять-семь лет всё перевернулось с ног на голову. Теперь это вопрос не просто стоимости, а того, как технологическая гонка упирается в экологические нормы, которые ужесточаются быстрее, чем мы успеваем перепрошивать контроллеры. И да, я говорю именно о жгутах для современных электромобилей и гибридов — там, где медь встречается с высоким напряжением и жёсткими требованиями по утилизации.

От ?железа? к ?мозгам?: эволюция жгута

Раньше жгут был пассивным элементом — просто собрать провода по схеме, обжать клеммы, обмотать изолентой. Сейчас это нервная система. Взять, к примеру, высоковольтные линии для батарей. Тут уже не просто сечение меди считаешь, а стойкость к перепадам температур, защиту от электромагнитных помех, целостность изоляции при вибрации. Китайские производители, особенно те, кто работает напрямую с заводами типа BYD или NIO, научились делать это очень качественно. Но проблема в другом — в скорости внедрения новых стандартов.

Я лично сталкивался с ситуацией, когда партия жгутов для системы управления батареей прошла все электрические тесты, но ?завалилась? на испытаниях в термокамере при -40°C. Проблема была не в проводе, а в материале оболочки разъёма — китайский поставщик сэкономил на специфическом пластике, который не дубеет на морозе. Пришлось срочно искать альтернативу, и это вылилось в трёхмесячную задержку проекта. Такие истории — обычное дело, когда пытаешься балансировать между ценой и надёжностью.

Именно здесь выходит на сцену компания вроде Chengdu Dentsu Auto Electric Co.. Заглянул на их сайт cddtxssl.ru — видно, что они позиционируют себя не как простой сборочный цех, а как компанию, объединяющую НИОКР, производство и продажу. Для меня это ключевой момент. Когда производитель жгутов самостоятельно разрабатывает блоки управления или пластиковые корпуса (у них в ассортименте указаны и пластиковые контейнеры), это говорит о глубокой интеграции. Они могут оптимизировать разводку проводов под конкретный контроллер, что снижает общую массу и сложность сборки. В нашем деле каждый сэкономленный грамм и сантиметр — это деньги.

Экология: не только про утилизацию

С экологией сейчас интересная путаница. Все говорят про ?зелёные? автомобили, но забывают, что производство жгута — процесс весьма ?грязный?. Лужение меди, производство пластика для изоляции, гальванические покрытия контактов. Европейские нормы, такие как REACH или RoHS, давно стали головной болью для китайских поставщиков. Помню, как в 2019 году мы получили претензию от немецкого заказчика — в материале обмотки нашли следы запрещённого бромированного антипирена. Поставщик клялся, что всё чисто, а оказалось, что партия сырья была ?левой?, с другого завода.

Сейчас давление идёт по двум фронтам. Первый — это сами материалы. Идёт активный поиск альтернатив ПВХ в изоляции, используются более легко перерабатываемые полимеры. Второй фронт — логистика и упаковка. Стараешься минимизировать пластиковую упаковку для каждого жгута, переходить на многоразовые контейнеры для транспортировки. Это кажется мелочью, но при объёмах в десятки тысяч штук в месяц эффект значительный.

И здесь снова важно, как поставщик выстраивает процесс. Если компания, как та же Chengdu Dentsu, контролирует полный цикл — от разработки до производства пластиковых компонентов, — ей проще отследить происхождение материалов и обеспечить соответствие нормам. Гораздо сложнее, когда ты просто закупаешь провода у одного, разъёмы у другого и собираешь в своём цеху. Цепочка неконтролируемая, риски выше.

Полевые испытания: где теория сталкивается с реальностью

Лабораторные испытания — это одно. А вот тесты в реальных условиях, особенно в России с нашими дорогами и климатом, — совсем другое. Зимой в Сибири проблемы проявляются ярче всего. Хрупкость пластика, усадка термоусадки, конденсат внутри разъёмов. Китайские инженеры часто проектируют под ?усреднённые? условия, и наши -35°C для них — экзотика.

Был у меня проект по адаптации жгутов для системы подогрева сидений и руля для одного корейского внедорожника, который локализовали в России. Китайский жгут, идеальный при +25°C, на морозе начинал ?шуметь? — из-за разных коэффициентов теплового расширения материалов в разъёме появлялся микроскопический люфт, контакт ухудшался. Решение оказалось на удивление простым — заказать у того же производителя версию с другим типом уплотнительного кольца в разъёме и нанести дополнительный слой морозостойкого лака на места пайки. Но чтобы прийти к этому, потратили два месяца на диагностику.

Этот опыт научил меня главному: при заказе китайских автожгутов для сложных условий нельзя полагаться только на каталог. Нужно сразу обсуждать с инженерами поставщика климатические спецификации и закладывать дополнительные тесты. Лучшие из них, кстати, охотно идут на это, понимая, что это расширяет их рынок.

Цена vs. Стоимость владения

Вернёмся к началу — к цене. Дешёвый жгут может обойтись в разы дороже в долгосрочной перспективе. Речь не только о поломках, а о ремонтопригодности. Современные жгуты становятся модульными. Если в традиционной схеме при повреждении одного провода часто меняли весь узел, то теперь грамотно спроектированная система позволяет заменить отдельный сегмент.

Китайские производители здесь активно учатся у европейцев и японцев. Видел образцы, где разъёмы имеют четкую цветовую и цифровую маркировку, а схема разводки нанесена прямо на оплётку — мелочь, но для автомеханика в сервисе это спасение. Экологический аспект здесь тоже есть: модульность увеличивает шансы на ремонт, а не на утилизацию всего узла.

Поэтому, оценивая предложение, я теперь всегда смотрю не на цену за штуку, а на общую стоимость владения: включая запасные части, простоту диагностики и возможность частичной замены. Сайты вроде cddtxssl.ru полезны тем, что часто выкладывают техническую документацию и схемы — это позволяет оценить, насколько продумана конструкция для будущего обслуживания.

Будущее: беспроводные жгуты и биоразлагаемая изоляция?

Это уже звучит как фантастика, но тренды именно туда идут. Снижение веса за счёт замены части проводников беспроводными интерфейсами (например, для датчиков давления в шинах или контроля освещения в салоне). Это уменьшает количество меди, упрощает сборку, но создаёт новые вызовы для помехозащищённости и энергопотребления.

С экологией эксперименты идут ещё смелее. Исследуются материалы для изоляции на основе полимолочной кислоты (PLA) — по сути, из кукурузы или сахарного тростника. Пока это дорого и не так долговечно, но лет через пять-семь, думаю, увидим первые серийные применения. Китайские НИОКР-центры, судя по патентам, очень активны в этой области. Для них это шанс не догонять, а задавать тренд.

Так что, когда сейчас спрашивают про китайские автожгуты, я уже не говорю про дешевизну. Я говорю про сложный выбор между передовой, но иногда ?сырой? технологией, и отработанной, но консервативной надёжностью. И про то, что экология — это не просто ярлык на упаковке, а всё более значимая часть инженерной спецификации, которая влияет на всё — от выбора поставщика сырья до логистики. И в этой гонке выигрывают те, кто, как некоторые акционерные компании из Чэнду, вкладываются в собственные исследования, а не просто гонят объём. Потому что будущее — за жгутами, которые не только передают ток, но и несут в себе меньше проблем для планеты.

.png)