Китай: проверка бачков на экологичность?

2026-01-21

Когда слышишь этот вопрос, первое, что приходит в голову — опять про пластик, про стандарты, про ?зелёные? сертификаты. Но на деле всё часто упирается не в сам бачок, а в то, что к нему подключается и как он ведёт себя в реальных условиях, а не в лабораторном протоколе. Многие заказчики, особенно из СНГ, гонятся за маркировкой, скажем, PP или POM, думая, что это гарантия. А по факту — состав сырья, добавки, технология литья под давлением и даже условия хранения до сборки могут эту ?экологичность? свести на нет. Вот об этих подводных камнях и хочется порассуждать, исходя из практики.

Что скрывается за ?экологичным пластиком??

Возьмём, к примеру, расширительные бачки или бачки омывателя. Казалось бы, простейший компонент. Заказчик присылает ТЗ: материал — полипропилен, должен выдерживать определённый температурный диапазон и быть стойким к антифризу или стеклоомывайке. Мы начинаем искать поставщика в Китае. И тут первый нюанс: ?полипропилен? — это общее название. Есть гомополимер, сополимер, есть сотни марок с разными присадками — антистатиками, УФ-стабилизаторами, модификаторами ударной вязкости. Китайский завод может честно использовать PP, но взять самую дешёвую марку, предназначенную для бытовых изделий, не для автомобиля. Она на солнце через сезон потрескается или помутнеет.

Проверка на этом этапе — это не просто запрос сертификата. Это выезд на производство, просмотр партий сырья, беседа с технологом. Я помню случай, когда для одного заказа по бачкам гидроусилителя руля мы утвердили конкретный тип POM (полиформальдегид). Пришли первые образцы — вроде бы всё отлично. Но при стендовых испытаниях на вибростойкость с жидкостью появились микротрещины в зоне крепления. Оказалось, производитель, чтобы сэкономить, немного увеличил процент переработанного материала (регранулята) в сердцевине изделия. Внешне не отличить, а прочность упала. Вот тебе и ?экологичность? — использование регранулята в принципе хорошо, но не в ущерб ключевым характеристикам. Пришлось возвращаться к переговорам, что называется, на берегу.

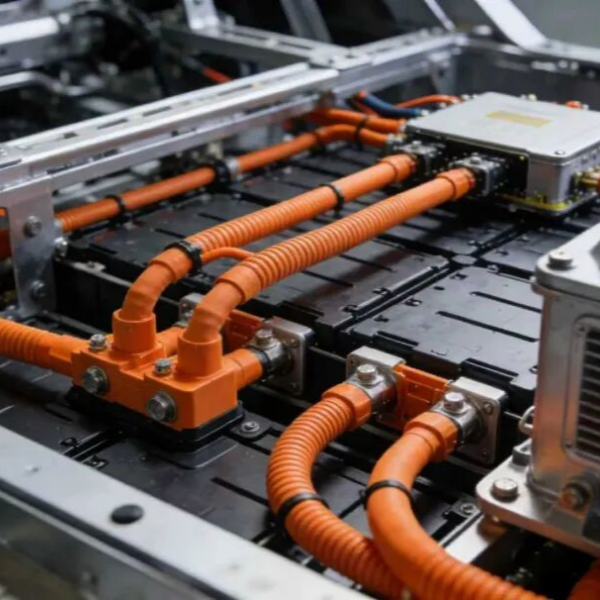

Именно поэтому работа с проверенными, интегрированными поставщиками, которые сами ведут полный цикл, от проектирования до испытаний, снижает риски. Вот, например, на сайте https://www.cddtxssl.ru у Chengdu Dentsu Auto Electric Co. видно, что они занимаются не только жгутами проводов или блоками управления, но и пластиковыми контейнерами. Для меня это индикатор: компания, которая работает с прецизионными электронными компонентами, обычно имеет более жёсткий внутренний контроль качества и на ?пластиковом? направлении. Они понимают, что бачок — это не просто ёмкость, а часть системы, где возможны химические и термические нагрузки. Но это не значит, что можно расслабиться — любой, даже самый надёжный поставщик, требует своего чек-листа при приёмке.

Испытания: не для галочки, а для понимания

Лабораторные тесты по ГОСТ или ISO — это обязательно. Но они часто стандартизированы до абсурда. Настоящая проверка начинается, когда ты моделируешь реальные, а порой и запредельные условия. У нас был проект с бачком для системы AdBlue для дизельной техники. Жидкость специфическая, щелочная. Сертификаты от китайского партнёра были в порядке: стойкость к мочевине, диапазон температур. Мы залили жидкость, отправили образцы в термокамеру на циклы ?минус 40 — плюс 80?. После трёхсот циклов визуально — ничего. А вот когда проверили ультразвуком толщину стенок в зонах напряжений (горловина, места крепления кронштейнов), обнаружили локальное истончение. Не критичное сразу, но через пару лет эксплуатации в условиях вибрации — потенциальная течь.

Этот момент многие упускают. Проверка на экологичность — это ведь не только про токсичность материала. Это про долговечность, про отсутствие внезапных отказов и утечек, которые загрязняют окружающую среду гораздо больше, чем условный ?неэкологичный? пластик. Сломался бачок ГУРа — масло потечёт на грунт. Вот она, реальная экология.

Поэтому наш протокол, помимо химической стойкости, всегда включает механические испытания: падение с высоты (имитация неактивной разгрузки), длительную вибрацию с резонансными поисками, проверку герметичности под давлением после термических ударов. Часто китайские коллеги предоставляют отчёты по первым двум пунктам, а про комбинированное воздействие (вибрация + температура + агрессивная среда) забывают. И это нормально — это наша задача как заказчика такие сценарии прописывать и требовать их отработки.

Логистика и хранение как часть экоследы

Вот ещё аспект, о котором редко задумываются, когда говорят о проверке. Допустим, бачки сделали идеально, из правильного материала. Их упаковали в полиэтиленовую плёнку и погрузили в контейнер. Летом контейнер на палубе судна раскаляется. Внутри — парниковый эффект. Пластик, особенно если он не прошёл должную калибровку после литья, может ?повести?, возникнуть внутренние напряжения. Привезли, распаковали — вроде целые. А при первой же заливке горячей жидкости или при морозе появляется трещина по невидимому ранее дефекту.

Поэтому в инспекции перед отгрузкой мы всегда обращаем внимание на условия упаковки и маркировку по температурному режиму хранения. Хороший признак, когда производитель использует сепараторы из картона, а не из дешёвого пенопласта, и указывает на коробках ?хранить в сухом месте при температуре от +5°C до +40°C?. Это говорит о понимании цепочки. Кстати, у ООО Чэнду Дентсу Авто Электрик в описании виден акцент на R&D. Для меня это косвенный сигнал, что они могут подходить к вопросу комплексно, включая послепроизводственный этап. Но, опять же, это нужно уточнять в диалоге.

Случай из практики: заказали партию бачков омывателя для северного рынка. Пришли, проверили — всё отлично. А через полгода — волна рекламаций: трескаются. Стали разбираться. Оказалось, дилеры хранили их на неотапливаемых складах при -30°, потом сразу заливали концентрированный омыватель. Производитель тестировал совместимость с готовой к применению жидкостью, а не с концентратом, который химически агрессивнее. Пришлось дорабатывать рецептуру материала, добавляя присадку для повышения хладостойкости и стойкости к спиртам. Теперь этот пункт у нас в ТЗ жирным шрифтом.

Вопрос стоимости: где нельзя экономить?

Здесь кроется главный конфликт. Заказчик хочет и экологично, и дёшево. Но качественный, стабильный по составу полимер с нужными добавками стоит дороже. Дороже стоит и пресс-форма для литья с точной системой охлаждения, которая обеспечивает равномерную кристаллизацию пластика без внутренних пустот. Можно сэкономить на форме — получить более толстые стенки (перерасход материала) или, наоборот, неравномерную усадку и точки напряжения.

Мой принцип: на материалах и оснастке экономить нельзя. Лучше заплатить на 15-20% больше за единицу, но получить изделие, которое не подведёт и не создаст экологических рисков в будущем. А вот на логистике, оптимизируя поставки, или на дизайне, упрощая геометрию без потери прочности (что снижает расход сырья — опять же плюс для экологии), — можно и нужно.

Работая с такими компаниями, как упомянутая Chengdu Dentsu, важно смотреть на их производственные мощности. Если у них своё литьё, своё КБ, которое может смоделировать процесс заполнения формы и распределения напряжений, — это огромный плюс. Значит, можно обсуждать не просто ?бачок по образцу?, а оптимизацию конструкции под конкретные задачи, что в итоге ведёт к более надёжному и, как ни парадоксально, часто более ?зелёному? продукту за счёт уменьшения массы и отходов производства.

Выводы не для отчёта, а для следующей поставки

Так что, проверка бачков (да и любых пластиковых автокомпонентов) из Китая на экологичность — это не разовая акция по получению бумажки. Это непрерывный процесс due diligence, который начинается с аудита сырья и заканчивается анализом условий эксплуатации. Ключевое — это диалог с производителем, где ты на равных можешь обсуждать технологические нюансы.

Не стоит слепо доверять сертификатам, но и не стоит изобретать велосипед. Многие китайские заводы сегодня имеют колоссальный опыт и современное оборудование. Задача — найти тех, кто мыслит категориями жизненного цикла изделия, а не просто продаёт деталь. Признаки такого мышления: готовность предоставить детальные отчёты по испытаниям, открытость к визитам, наличие собственной лаборатории, участие в разработке.

Возвращаясь к заголовку: ?? — да, постоянно. Но проверка эта — комплексная техническая экспертиза, где экология является не отдельным пунктом, а следствием общего высокого качества, продуманности конструкции и ответственности на всех этапах — от выбора гранул до рекомендаций по монтажу. И в этом плане, кстати, опыт работы с поставщиками электрооборудования, которые привыкли к высоким стандартам надёжности (как в случае с жгутами проводов и блоками управления), часто оказывается очень полезным. Они просто не могут позволить себе халтуру в смежных областях, потому что репутация дороже.

.png)