Китай: инновации в автопроводке?

2026-01-18

Когда слышишь ?инновации в автопроводке из Китая?, первая реакция у многих в индустрии — скептическая ухмылка. Мол, ну какие там инновации, там только копируют да делают подешевле. Я и сам лет десять назад так думал. Пока не начал плотно работать с поставщиками вроде Chengdu Dentsu Auto Electric Co. и не увидел, что процесс куда сложнее и интереснее. Речь не о том, чтобы изобрести какой-то прорывной провод. Чаще всего — это инновации в подходе: как спроектировать, как оптимизировать производство, как интегрировать с электроникой, чтобы это было надежно и стоило в разы меньше немецкого аналога. И да, на этом пути полно и провалов, и неожиданных находок.

От копий к адаптации: эволюция подхода

Раньше всё было просто: привозили образец жгута, скажем, с какого-нибудь Volkswagen, разбирали по винтику и делали один-в-один. Но тут же возникали проблемы. Европейская спецификация проводов, изоляции, даже цвета — всё это было заточено под свои стандарты, свои материалы, которые в Китае могли стоить космически или просто не производиться. Слепое копирование приводило либо к завышенной цене, либо к потере качества. Приходилось искать местные аналоги материалов, и это был первый шаг к реальным изменениям.

Помню один из первых заказов на жгут для системы освещения спецтехники. Сделали точную копию с итальянского образца. А в условиях сильной вибрации и влажности на стройплощадке китайский аналог изоляции начал трескаться через полгода. Пришлось срочно пересматривать состав полимера, увеличивать толщину, менять конструкцию креплений. В итоге получился продукт, который в исходном итальянском исполнении даже не тестировался для таких условий. Это и была та самая вынужденная инновация — адаптация под реальные, часто более жесткие, условия эксплуатации, которые в Европе просто не рассматривались.

Сейчас этот процесс систематизирован. Компании вроде Chengdu Dentsu Auto Electric уже не ждут образцов. Они активно участвуют на этапе проектирования узла заказчиком. Их инженеры могут предложить: ?Вот здесь можно использовать один разъем вместо двух, вот тут — объединить три провода в один пучок, что снизит стоимость сборки на 15%?. Это уже не копирование, а инжиниринг на основе глубокого понимания производства и материаловедения.

Материалы и ?невидимые? улучшения

Основная битва инноваций происходит в области материалов. Все хотят легче, тоньше, термостойче и дешевле. Китайские производители давно работают не с готовой медной проволокой, а закупают медную катанку и сами тянут провод нужного диаметра. Казалось бы, мелочь. Но контроль над этим процессом позволяет играть на грани: сделать провод тоньше на 0.05 мм, но за счет улучшенного сплава сохранить проводимость. Для километров проводов в машине — это прямая экономия меди и веса.

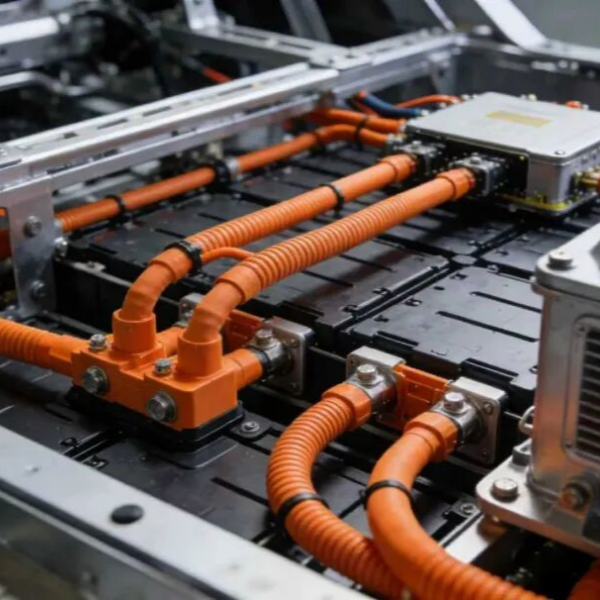

Отдельная история — изоляция. Тренд на высокотемпературные зоны в подкапотном пространстве, особенно с приходом гибридов и электромобилей, заставил всех искать замену классическому PVC. Китайские химические лаборатории при заводах выдали на-гора целый ряд собственных композитных материалов на основе сшитого полиэтилена или модифицированного тефлона. Они не всегда патентуются как мировые бренды, но по спецификациям бьют стандартные решения. Я видел образцы, которые стабильно работают при 150°C, в то время как старый добрый PVC уже при 105°C начинает ?плыть?.

Но и здесь не без косяков. Был случай, когда партия таких ?инновационных? проводов для блока управления двигателем (ECU) прошла все лабораторные испытания, но в полевых условиях, при длительном воздействии паров масла и топлива, изоляция стала хрупкой. Пришлось отзывать партию и дорабатывать рецептуру, добавляя устойчивости к химикатам. Такие ошибки — часть процесса, и китайские поставщики сейчас научились быстро на них реагировать.

Интеграция с электроникой: где заканчивается провод и начинается плата

Современный автомобиль — это не просто пучок проводов, это сеть. И здесь инновации смещаются в сторону интеграции. Простой пример: раньше для датчика парковки был отдельный провод от каждого датчика к блоку. Сейчас китайские разработчики предлагают решения, где несколько датчиков объединены в шину, и информация идет по одному-двум проводам. Меньше меди, меньше точек потенциального отказа, легче сборка.

Еще более показательная область — блоки управления (БУ). Многие думают, что Китай их только паяет. Но всё чаще они проектируют сами. Взять того же Chengdu Dentsu — они не просто производят жгуты, они разрабатывают и производят БУ для систем управления светом, стеклоподъемниками, центральным замком. Их фишка — в максимальной ?подруленности? жгута и блока. Разъемы, клеммы, протоколы обмена данными — всё оптимизировано друг под друга. Это снижает электромагнитные помехи и упрощает диагностику.

Правда, с диагностикой тоже не всё гладко. Порой их протоколы не до конца соответствуют OEM-стандартам, и дилерскому сканеру нужно специальное ПО для чтения ошибок. Это головная боль для сервисов. Но и эту проблему постепенно решают, нанимая инженеров, которые раньше работали в концернах типа VW или Toyota.

Производство: роботы, люди и контроль качества

Главный миф — что в Китае всё делают вручную. На современных заводах по производству автопроводки автоматизация на уровне лучших мировых стандартов. Роботы зачищают провода, обжимают клеммы, вставляют их в корпуса разъемов. Человек нужен для контроля, подачи материалов и для операций, где нужна гибкость — например, укладка сложного жгута в сборочную форму (панцирь).

Но инновация здесь не в самих роботах (их покупают в Японии или Германии), а в организации процесса. Система визуального контроля на основе камер с ИИ, которая проверяет каждый обжим, цвет провода, положение фиксатора. Она учится на ошибках. Помню, на одном из проектов такая система ?забраковала? 30% клемм в первой партии из-за микроскопического смещения обжима. Поставщик сначала возмущался, мол, это в пределах допуска. Но когда мы вскрыли несколько таких клемм и увидели неидеальный контакт, стало понятно — система права. Это привело к перенастройке пресс-инструмента и резкому снижению потенциальных отказов в будущем.

Сайт cddtxssl.ru компании как раз демонстрирует этот подход: на фото видно современное оборудование, но акцент в описании сделан на полный цикл ?R&D — производство — продажи?. Это и есть их ключевое преимущество — контроль всей цепочки, от чертежа до готового жгута или пластикового контейнера для него.

Спецтехника: полигон для испытаний

Если в легковушках инновации часто сдерживаются консервативными стандартами автогигантов, то в сегменте запчастей для строительной техники — полная свобода. Здесь условия экстремальные: вибрация, грязь, перепады температур, удары. И китайские производители автопроводки здесь чувствуют себя как рыба в воде.

Именно для экскаваторов, погрузчиков, бульдозеров они отрабатывают самые живучие решения: двойная изоляция, разъемы с многоуровневыми уплотнениями, провода в дополнительной оплетке от перетирания. Многие решения, обкатанные здесь, потом мигрируют в коммерческий и даже пассажирский транспорт. Например, метод обжима клемм под высоким давлением, который гарантирует контакт даже после тысяч циклов вибрации, — это как раз оттуда.

Компания ООО Чэнду Дентсу Авто Электрик, согласно своей информации, как раз и работает на этом пересечении: автомобильные запчасти и запчасти для строительной техники. Это очень показательно. Их инженеры должны мыслить шире: один и тот же принцип разводки нужно применить и к компактному седану, и к гигантскому самосвалу. Такая практика — бесценный опыт, который и рождает нестандартные, но эффективные инженерные решения.

Итог: что же такое инновация?

Так есть ли инновации? Если ждать от Китая какого-то революционного прорыва в физике проводников, то, наверное, нет. Но если считать инновацией умение быстро, дешево и надежно решать конкретные инженерные задачи, адаптируя глобальные технологии под локальные материалы и запросы рынка, — то их здесь больше чем где-либо.

Это инновации процесса, а не продукта. Это способность за год пройти путь от чертежа до серийного производства, набивая шишки и исправляя ошибки на ходу. Это интеграция смежных областей — химии материалов, электроники, робототехники — под одной крышей. И главное — это прагматизм. Никто не будет внедрять супер-технологию ради технологии. Её внедрят только если она даст реальное преимущество в стоимости, надежности или весе.

Поэтому, когда в следующий раз услышите про ?автопроводку из Китая?, думайте не о дешевой копии, а о сложносочиненном продукте, в котором зашит опыт тысяч проб и ошибок, адаптация к суровым условиям и постоянный поиск баланса между ценой и качеством. Это и есть их главная, хоть и не всегда заметная с первого взгляда, инновация.

.png)