Китайские производители бачков: инновации?

2026-01-23

Когда слышишь ?китайские бачки?, первое, что приходит в голову — дешево и сердито, бесконечные копии. Это, наверное, главный стереотип, с которым мы сталкиваемся. Но за последние лет пять-семь картина стала меняться, причем не везде и не сразу, а точечно. Сам работаю с поставками комплектующих, и вижу это на примере бачков — расширительных, для омывателя, гидроусилителя. Вопрос не в том, есть ли инновации, а в том, что под этим понимать. Для многих это что-то космическое, а на практике — часто просто более умное и надежное решение старой проблемы.

От копий к собственным разработкам: эволюция под давлением

Раньше действительно было так: берем образец, например, с какого-нибудь европейского грузовика, снимаем размеры, льем из своего пластика — и все. Проблемы начинались потом: трещины на морозе, помутнение, несовпадение по креплениям. Клиенты ругались, но терпели из-за цены. Сейчас этот подход еще жив, но он уже не доминирует. Почему? Потому что рынок потребовал. Во-первых, сами китайские автопроизводители стали строже, особенно те, кто работает на экспорт. Во-вторых, появились компании, которые изначально ориентировались не на клонов, а на OEM-поставки и послепродажный рынок с более высокими требованиями.

Вот, к примеру, возьмем бачки для спецтехники. Там вибрации другие, температуры другие. Раньше ставили что попало. Сейчас же производители начали вкладываться в испытательные стенды. Видел на одном заводе — тестируют бачок на вибростойкость, имитируя работу экскаватора. Это не для галочки, это потому, что был возврат партии из Сибири — все потрескались по сварным швам. Учились на своих ошибках, причем дорого.

Материалы — это отдельная история. Переход с обычного полипропилена на модифицированный, с добавками против ультрафиолета и для низкотемпературной ударной вязкости — это уже не инновация в мировом масштабе, но для конкретного завода это был технологический прорыв. Пришлось менять и поставщиков сырья, и настройки литьевых машин. Не у всех получилось с первого раза, некоторые партии шли в брак. Но те, кто прошел этот путь, теперь могут предлагать продукт, который не боится, условно, ни якутской зимы, ни африканского солнца.

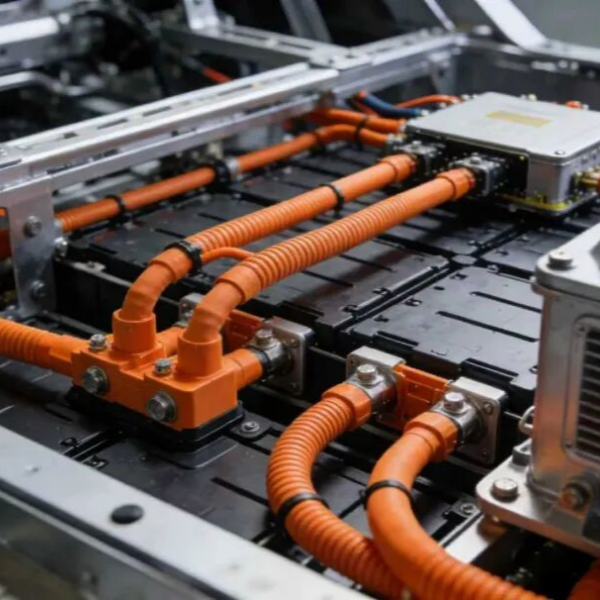

Интеграция и ?умные? функции: куда движется отрасль

Самый интересный тренд — это даже не материал, а интеграция. Бачок перестает быть просто емкостью. Он становится узлом, в который встраиваются датчики уровня, иногда — элементы подогрева для омывающей жидкости. Это уже ближе к электронным компонентам, и здесь начинается пересечение со смежными отраслями.

Тут как раз к месту вспомнить про компанию вроде Chengdu Dentsu Auto Electric Co. (их сайт — https://www.cddtxssl.ru). Они позиционируют себя как объединение, занимающееся R&D, производством и продажей автокомплектующих, включая жгуты проводов и блоки управления. Для них создание бачка со встроенным датчиком — не проблема отлить форму, а задача спроектировать узел, чтобы разъем правильно стоял, проводка была защищена, а сигнал был стабильным. Это другой уровень мышления. Их пластиковые контейнеры (а бачки по сути те же контейнеры) часто проектируются уже под готовое электронное решение. Это синергия, которая дает преимущество.

Но и тут не без проблем. Предлагал одному клиенту такой ?умный? бачок для охлаждающей жидкости. Цена выше, конечно. Основное возражение было не в цене даже, а в ремонтопригодности. Если сломается датчик, менять весь бачок? Для рынка запчастей это иногда критично. Поэтому инновации внедряются постепенно, часто сначала на конвейер для новых моделей, а в aftermarket приходят позже, когда наработана статистика надежности.

Производственные нюансы: где скрывается качество

Многое решается на этапе проектирования и подготовки производства. Раньше чертеж мог быть ?примерным?. Сейчас, если завод серьезный, работает с 3D-моделями, проводит симуляцию литья, чтобы минимизировать напряжения в материале. Это позволяет избежать тех самых трещин в будущем. Видел, как инженеры спорили из-за радиуса закругления в одном углу бачка. Со стороны ерунда, но для долговечности — ключевой момент.

Контроль качества на выходе тоже изменился. Раньше проверяли выборочно, ?на глазок?. Теперь часто стоит автоматизированная оптическая проверка на герметичность — бачок подается, нагнетается давление, камера фиксирует даже микроскопические утечки по швам. Это дорогое оборудование, но оно окупается сокращением рекламаций. Без такого оборудования сегодня сложно конкурировать по крупным контрактам.

И все равно подводные камни есть. Один из самых частых — стабильность партий. Может, первую партию сделали идеально, а во второй сменили поставщика красителя, и свойства пластика немного изменились, что повлияло на усадку. Или новый сменный мастер на линии немного иначе настроил температуру. Поэтому долгосрочное сотрудничество с производителем, который отслеживает эти цепочки, всегда предпочтительнее разовых сделок.

Рынок и восприятие: разрыв между возможностями и репутацией

Здесь лежит главное противоречие. Технически, передовые китайские производители могут делать бачки, которые ничем не уступают, а иногда и превосходят по отдельным параметрам (той же стойкости к хладагентам, например) европейские аналоги. Но репутация ?дешевого Китая? держит цены на уровне ниже, чем они могли бы быть за такое качество. Это и возможность для покупателя, и головная боль для самого производителя, которому сложно инвестировать в развитие, когда маржа сжата.

Многие пытаются выйти из этого круга через сертификаты. Не просто свои бумажки, а международные: IATF 16949, например. Это уже сигнал рынку. Но сертификат — еще не гарантия. Важнее, есть ли у завода своя инженерная команда, которая может адаптировать продукт под нестандартный запрос, а не просто сказать ?у нас такого каталога нет?.

Например, был случай: нужен был бачок ГУР для старого японского погрузчика, который уже не выпускается. Крупный бренд даже разговаривать не стал. Нашли относительно небольшую китайскую фабрику. Их инженеры за две недели сделали 3D-скан старого образца, внесли корректировки по материалу (оригинал был из резины, предложили более долговечный пластиковый состав), изготовили прототип. И все это за разумные деньги. Вот это и есть настоящая инновационность — не в прорывных технологиях, а в гибкости и скорости решения конкретной технической задачи.

Выводы: что в сухом остатке

Так есть ли инновации? Если говорить о фундаментальных открытиях — вряд ли. Отрасль слишком прикладная. Но если говорить о последовательном, иногда мучительном, улучшении продукции, о внедрении современных инженерных и производственных практик, об интеграции с электроникой — то да, они есть, и их становится больше.

Это не массовое явление. Нужно уметь выбирать. Хороший производитель от плохого часто отличается не оборудованием (станки могут быть одинаковыми), а подходом. Готовностью вкладываться в испытания, в анализ неудач, в диалог с клиентом. Ищите тех, кто делает автозапчасти не как товар ширпотреба, а как техническое изделие.

В конечном счете, ?китайский бачок? сегодня — это не одна категория. Это спектр: от откровенного хлама до абсолютно надежной, продуманной детали. И этот спектр смещается в сторону качества. Медленно, с оговорками, но факт. Для тех, кто в бизнесе, это открывает новые возможности, но требует и более глубокого погружения в тему, чем просто сравнение каталогов и цен. Инновация здесь — это часто просто профессиональная ответственность, материализованная в пластике.

.png)