Китайские инновации в бачках для грузовиков?

2026-01-17

Когда слышишь про ?китайские инновации? в контексте таких, казалось бы, простых вещей, как бачки для омывателя или расширительные бачки, многие в нашей сфере лишь усмехаются. Слишком часто это словосочетание стало маркетинговым шумом. Но за последние 5-7 лет что-то реально сдвинулось. Речь не о революции, а о медленном, но верном перетекании инженерной мысли из сферы легковых авто и потребительской электроники в сегмент коммерческого транспорта. И бачки – отличный пример этой ?тихой? эволюции.

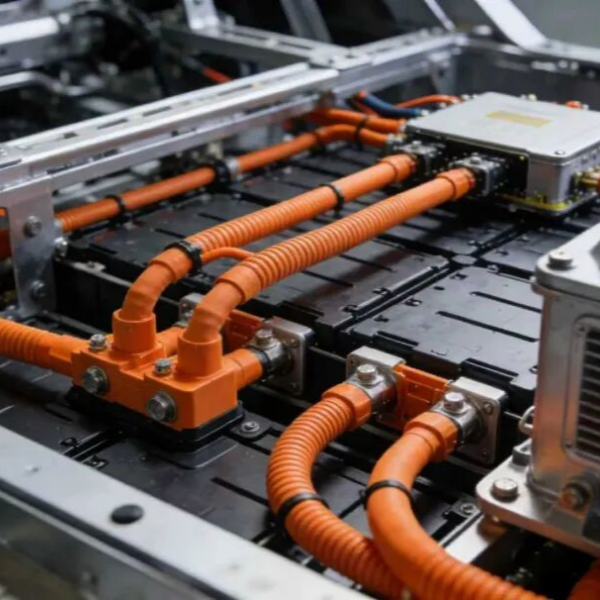

От ?пластиковой коробки? к системному компоненту

Раньше китайский бачок – это был просто ёмкостной элемент. Отлили из более-менее стойкого пластика, приварили горловину, вот и всё. Проблемы начинались позже: трещины от вибрации, помутнение и хрупкость от перепадов температур, неудобство монтажа. Сейчас же подход иной. Бачок рассматривается как часть системы, будь то система охлаждения, омывания или гидравлики. Это меняет всё.

Возьмём, к примеру, расширительные бачки для систем охлаждения современных тягачей с экологичными двигателями. Температурные режимы стали жёстче, требования к давлению – выше. Китайские производители, те же, что делают оригинальные детали для внутреннего рынка (который огромен и требователен), начали массово переходить на бачки для грузовиков из полиамида, усиленного стекловолокном (PA6-GF30 или даже GF35). Это не просто ?пластик?, это материал с рассчитанными механическими и термическими свойствами. На стенках появились рёбра жёсткости не абы где, а в местах, выявленных методом конечно-элементного анализа под конкретные вибрационные нагрузки. Это уже не копирование, это адаптивное проектирование.

Или другой момент – интеграция датчиков. Вместо простого поплавкового датчика уровня в бачок омывателя всё чаще впаивается универсальный модульный колодец под различные электронные датчики уровня. Это даёт гибкость. Один и тот же корпус бачка может комплектоваться разной ?начинкой? под требования заказчика – от простейшего контактного датчика до датчика с цифровым выходом. Такая модульность – явный признак зрелости подхода. Видел подобные решения, например, в каталогах Chengdu Dentsu Auto Electric Co. – они как раз из тех, кто работает на стыке электроники и пластиковых компонентов, что видно даже по названию. Их сайт cddtxssl.ru полезно полистать, чтобы понять спектр – от жгутов проводов до пластиковых баков, логика системного поставщика прослеживается.

Материалы: не только прочность, но и ?ум?

С материалами история отдельная. Полипропилен (PP) ещё жив, но его доля падает. На первый план выходят композиты. Но инновация не только в самом материале, а в его обработке и комбинации. Например, двухкомпонентное литье: корпус бачка из химически стойкого полиэтилена, а горловина или патрубки – из более жёсткого, термостойкого материала. Это решает вечную проблему ?горлышка?, которое лопается при перетяжке хомута.

Ещё один тренд – антистатический и антимикробный пластик для бачков омывателя. Звучит как излишество? Для северных регионов, где в бачок льют тонны ?незамерзайки? на основе метанола, которая является отличным проводником и собирает грязь, – это практично. Снижается вероятность накопления статического заряда (мелочь, но важная для электроники вокруг) и замедляется образование слизистых отложений внутри. Это не рекламная фишка, а ответ на реальные жалобы водителей.

Прозрачность. Казалось бы, мелочь. Но старый добрый полупрозрачный белый пластик, который мутнел через полгода, уходит. Его заменяют или на полностью непрозрачные окрашенные в массе бачки (где уровень контролируется только датчиком), или на кристально прозрачные из специальных сортов поликарбоната или сополимеров. Последние – дороже, но дают водителю простой и надёжный визуальный контроль. Выбор зависит от философии производителя техники: полагаться на электронику или оставлять простой дублирующий канал контроля.

Процесс производства: где кроется качество

Здесь разрыв между старым и новым подходом виден невооружённым глазом. Раньше главным было – отлить подешевле. Сейчас ключевое слово – стабильность. Роботизированная линия литья под давлением с точным контролем температуры цилиндра и формы – это уже норма для серьёзных заводов. Но главное – послелитьевая обработка.

Облой (заусенец) – бич дешёвых бачков. Его неаккуратная зачистка создаёт точки напряжения, откуда потом идут трещины. На современных линиях облой снимается не вручную напильником, а на станках с ЧПУ или методом криогенной зачистки. Это дороже, но даёт предсказуемый результат. Второй момент – сварка патрубков (если они не литые заодно с корпусом). Всё чаще используется не контактная сварка, а сварка трением или даже лазерная сварка пластика. Шов получается аккуратным и по прочности почти не уступает монолиту.

И, конечно, тестирование. Случайная выборка из партии – это вчерашний день. 100% проверка на герметичность под давлением – уже стандарт для ответственных производителей. Видел, как на одном из производств каждый бачок для гидроусилителя помещают в камеру, нагнетают давление, а камера сканирует его лазером на предмет микро-деформаций. Дефектный – сразу отбраковывается. Это тот самый уровень, который позволяет говорить о китайских инновациях не на словах, а на деле. Потому что инновация – это не только новый материал, но и новый, более высокий стандарт контроля.

Практические кейсы и подводные камни

Внедряли мы как-то партию китайских расширительных бачков для модельного ряда самосвалов. Бачки были красивые, материал – отличный, крепления – продуманы. Но столкнулись с ерундовой, казалось бы, проблемой: форма заливной горловины. У оригинала под неё был специфический широкий переходник крышки. У китайского аналога горловина была стандартной. Водители, по привычке, заливали антифриз воронкой – всё хорошо. Но когда они пытались залить прямо из канистры, струя ударялась о внутренний буртик и разбрызгивалась. Мелочь? Да. Но именно такие мелочи и выдают, проектировали ли изделие, глядя на реальный процесс эксплуатации, или просто скопировали габариты.

Другой случай – бачки омывателя с подогревом. Идея не нова, но китайские производители предложили очень компактные и мощные керамические нагревательные элементы, впаянные прямо в дно бачка. Плюс – быстрое оттаивание. Минус, который вылез позже – локальный перегрев пластика вокруг элемента при длительной работе вхолостую (водитель мог забыть выключить). Со временем в этом месте появлялись микротрещины. Решение нашли в комбинации: элемент меньшей мощности + термостат + более термостойкий пластик именно в зоне контакта. Это пример ?итерационной? инновации – когда продукт дорабатывается уже по обратной связи с поля.

Именно поэтому сейчас при выборе поставщика смотрю не только на сертификаты и образцы, но и стараюсь узнать, есть ли у завода собственная инженерная команда, которая работает не только над новыми моделями, но и над модификацией существующих. Как у той же Chengdu Dentsu Auto Electric Co., которая позиционирует себя как компанию, объединяющую R&D, производство и продажи. Это важный сигнал.

Что дальше? Интеграция и ?цифра?

Куда всё движется? Бачок перестаёт быть изолированным предметом. Он становится точкой сбора данных. В том же расширительном бачке уже сейчас могут быть не просто датчик уровня, а датчик давления и температуры. Информация с них идёт в общую CAN-шину автомобиля. Это позволяет бортовому компьютеру точнее рассчитывать тепловой режим двигателя, прогнозировать утечки.

Следующий шаг – ?умное? обслуживание. Представьте бачок омывателя, который ?понимает?, что в него залили, анализируя диэлектрическую проницаемость жидкости (грубо говоря, отличит воду от концентрата). И через телематику сообщает в логистический центр: ?В машине №ХХХ в омывайку залили воду, при температуре -10°C это приведёт к отказу системы. Рекомендован заезд на сервис?. Фантастика? Уже нет. Пилотные проекты с такой логикой тестируются.

Но главный вызов для китайских инноваторов сейчас – даже не в технологиях, а в доверии. Преодолеть стереотип ?дешёво – значит ненадёжно?. Это делается только одним способом: годами стабильных поставок, где каждый бачок, каждый патрубок работает так, как задумано. И судя по тому, как растёт доля не просто заменных, а именно штатных, предустановленных на конвейере китайских компонентов в технике среднего ценового сегмента по всему миру, этот путь они проходят. Медленно, с осечками, но верно. Так что вопрос в заголовке уже не звучит риторически. Инновации есть. Другой вопрос – насколько мы, практики, готовы их заметить и грамотно применить.

.png)