Китайские авто-провода: инновации и качество?

2026-01-15

Вот вопрос, который постоянно всплывает в разговорах с коллегами по цеху: ?Ну как там китайские жгуты?? Чаще всего за ним стоит не интерес, а уже готовый скепсис — мол, дешево, и на этом все плюсы заканчиваются. Сам так думал лет десять назад, пока не пришлось вплотную заняться поиском альтернативы для одной серии коммерческих авто. Оказалось, что за общим ярлыком ?made in China? скрывается совершенно разная реальность — от откровенного хлама до решений, которые заставляют пересматривать устоявшиеся подходы. Давайте без глянца, на примерах.

От стереотипов к спецификациям

Главная ошибка — валить все в одну кучу. ?Китайские провода? — это не монолит. Есть гиганты, работающие на конвейеры мировых брендов, чьи заводы и лаборатории не уступают европейским. А есть сотни мелких цехов, где делают ?по образцу?, экономя на всем, начиная с меди в жиле и заканчивая составом изоляции. Разница в цене между ними может быть двукратной, и это не просто накрутка. Первое, чему научился — никогда не работать только по цене. Нужно требовать спецификации: тип меди (бескислородная ли?), сечение, марка пластиката для оболочки, температурный диапазон, стойкость к маслам и топливу. Если поставщик начинает мямлить или присылает ?примерно такие же? техусловия — это стоп-сигнал.

Вот конкретный случай. Искали замену жгуту для системы обогрева зеркал. Отечественный аналог трескался на морозе. Нашли через контакты производителя из Чэнду. Прислали образцы с полным пакетом документов, включая протоколы испытаний на холодостойкость именно того сорта ПВХ, который они используют. Оказалось, у них свой рецепт пластиката с добавками, который держит -50°C без потери эластичности. Взяли партию на пробу — отработка уже три зимы без нареканий. Это и есть тот переход от ?китайского? к ?конкретному от конкретного завода?.

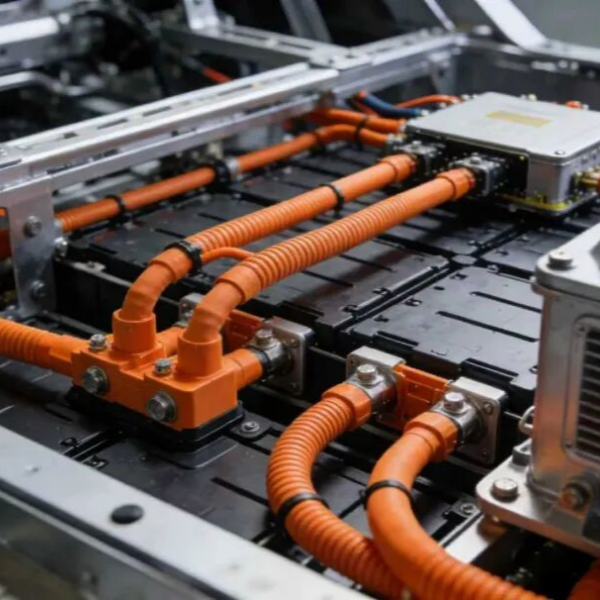

Кстати, о заводах. Многие думают, что все производство — это ручная сборка. Сейчас это уже не так. На тех предприятиях, которые нацелены на экспорт, участки сборки жгутов выглядят как сборочные линии у того же Leoni: полуавтоматическая раскладка на планшетах, обжим на станках с контролем усилия, обязательная проверка на целостность цепи. Видел это своими глазами на площадке Chengdu Dentsu Auto Electric Co. (https://www.cddtxssl.ru). Это как раз пример акционерной компании с полным циклом — от НИОКР до продаж. Их профиль — не только жгуты, но и блоки управления, пластиковые корпуса для авто и спецтехники. Важно то, что они позиционируют себя не как кустари, а как инженерное предприятие. Это видно по организации процесса.

Инновации: не там, где их ждешь

Когда говорят про инновации в проводке, часто подразумевают что-то футуристичное — оптоволокно, беспроводные шины. В реальности же, основные прорывы происходят в области материалов и технологичности. И здесь китайские производители, особенно те, что вложились в R&D, очень активны.

Возьмем вес. Снижение массы жгута — прямая экономия для автопроизводителя. Работа идет по двум направлениям: более тонкостенная, но стойкая изоляция и миниатюризация разъемов. Китайские инженеры не изобретают велосипед, но они очень быстро адаптируют и оптимизируют мировые наработки. Например, использование полимеров на основе TPE (термопластичный эластомер) вместо классического ПВХ для участков с постоянным изгибом. Материал дороже, но долговечнее. Не каждый европейский поставщик будет предлагать такую опцию для среднего сегмента, китайский — запросто, если увидит интерес.

Другой момент — защита. Стандарт — гофротрубка и изолента. Но все чаще в комплектах от Chengdu Dentsu и им подобных видишь термоусадочные трубки с клеевым слоем на разъемах, точную выпрессовку уплотнителей в местах ввода в салон. Это не космические технологии, это внимание к деталям, которое напрямую влияет на отказоустойчивость. Инновация здесь — в комплексном подходе к сборке узла, а не только к проводу как к товару.

Цена вопроса и скрытые сложности

Да, цена часто является ключевым аргументом. Но она же — главная ловушка. Дешевый жгут подведет в самый неподходящий момент, и затраты на диагностику и замену ?съедят? всю экономию. Убедился на горьком опыте с партией проводов для системы зажигания. Сэкономили, взяли у неизвестного воронежского ?сборщика?, который, как выяснилось, просто переупаковывал китайский ширпотреб. Через полгода — массовые жалобы на троение двигателя. Виновник — клеммы в разъемах. Металл был мягким, пружинные свойства после трех-четырех подключений-отключений терялись, контакт пропадал. Разбирали проблему с метрологами — все упиралось в качество медного сплава и отсутствие гальванического покрытия.

После этого выработал правило: тестировать не только провод, но и ?железо? — клеммы, фиксаторы, корпуса разъемов. Лучшие китайские поставщики это понимают и сами предоставляют отчеты по испытаниям контактных групп на усилие вставки/извлечения, коррозионную стойкость (солевой туман). Без этого — даже не начинать разговор.

Логистика и ?подводные камни?

Работа с Китаем — это всегда история про логистику и взаимопонимание. Даже найдя отличного производителя, можно провалить проект из-за нестыковок в коммуникации. Языковой барьер — полбеды. Хуже — разница в технической культуре. У нас привыкли к ГОСТам, у них — к своим национальным стандартам или прямому копированию DIN, JASO, SAE. Бывает, пришлют чертеж, все вроде совпадает, а посадочное место разъема отличается на полмиллиметра. И все, узел не становится. Теперь всегда в ТЗ прикладываю не только эскиз, но и физический образец-эталон, который должен быть возвращен с отметкой ?образец подтвержден?.

Сайт cddtxssl.ru — хороший пример для рынка СНГ. Он на русском, с внятным каталогом и контактами. Это уже фильтр: компания готова работать с нашим регионом, имеет как минимум русскоязычного менеджера. ООО ?Чэнду Дентсу Авто Электрик?, как указано в их описании, объединяет исследования, производство и продажи. Для нас это важно: есть с кем обсуждать техзадания, а не просто делать заказ в интернет-магазине.

Сроки — отдельная песня. Производство — 30-45 дней. Доставка морем — еще 45. Плюс таможня. Нужно закладывать минимум три месяца от подписания контракта до получения товара на складе. И иметь страховочный запас. Однажды из-за шторма в порту Шанхая наш контейнер опоздал на три недели, еле выкрутились, докупая остатки у местных перекупщиков по двойной цене.

Выводы: стоит ли игра свеч?

Так все-таки, инновации и качество? Да, но выборочно. Китайский автопровод сегодня — это не про ?дешево и сердито?. Это про очень сегментированный рынок, где можно найти как откровенный брак, так и конкурентоспособную, технологичную продукцию. Ключ — в тщательном отборе поставщика. Нужно искать не страну, а конкретного производителя с доказанной экспертизой, собственной лабораторией и готовностью работать по вашим техусловиям.

Для проектов, где критична надежность и есть жесткие стандарты (например, для пассажирского транспорта или спецтехники), сотрудничество с такими компаниями, как Chengdu Dentsu Auto Electric, может быть оправданным и выгодным. Их сильная сторона — способность быстро предлагать решения под конкретную задачу и гибкость в производстве средних партий.

Но нельзя подходить с мыслью ?сделаем как у Bosch, но в два раза дешевле?. Дешевле — да, но не в два раза. Экономия будет в районе 20-30%, и она достижима за счет оптимизации производства и меньших накладных расходов. Остальное — уже риск. Итог прост: китайские авто-провода перестали быть категорией ?no name?. Они стали инструментом. А результат работы с любым инструментом зависит от умения им пользоваться и понимания его границ.

.png)