Производство деталей для мотоциклов

Ищете надежного поставщика или хотите расширить свой бизнес в сфере производства мотоциклетных деталей? Эта статья предоставит вам всю необходимую информацию: от выбора материалов и оборудования до тонкостей технологических процессов и оценки рентабельности. Вы узнаете, как оптимизировать производство деталей для мотоциклов, снизить затраты и выйти на новые рынки. Подробный обзор рынка, актуальные тренды и практические советы помогут вам принять обоснованные решения и добиться успеха в этом конкурентном сегменте.

Основные этапы производства деталей для мотоциклов

Процесс производства деталей для мотоциклов включает в себя несколько ключевых этапов, каждый из которых требует тщательного планирования и профессионального подхода.

Проектирование и разработка

Первый шаг – это разработка чертежей и 3D-моделей будущих деталей. Важно учитывать все параметры мотоцикла, его эксплуатационные характеристики и требования к безопасности.

Выбор материалов

От выбора материала зависит прочность, долговечность и вес детали. Наиболее распространенные материалы: сталь, алюминий, титан и различные композитные материалы. Например, для изготовления рам обычно используют сталь или алюминий, а для спортивных мотоциклов – титан и углепластик для снижения веса.

Инструменты и программное обеспечение

Для проектирования используются CAD-системы, такие как SolidWorks, AutoCAD и другие. Для моделирования – специализированное программное обеспечение, которое позволяет создавать реалистичные прототипы и проводить виртуальные испытания.

Обработка материалов

После проектирования начинается обработка материалов. Этот процесс может включать в себя различные технологии.

Механическая обработка

Механическая обработка включает в себя фрезерование, точение, сверление, шлифование и другие операции, позволяющие придать детали нужную форму и размеры. Современные станки с ЧПУ (числовым программным управлением) обеспечивают высокую точность и скорость обработки.

Литье

Литье используется для изготовления деталей сложной формы, таких как корпуса двигателей, колесные диски и другие компоненты. Существует несколько видов литья: литье под давлением, литье в кокиль, литье по выплавляемым моделям.

Штамповка

Штамповка применяется для изготовления деталей из листового металла, таких как крылья, баки и другие кузовные элементы. Этот процесс позволяет получить детали высокой точности и производительности.

Сборка и контроль качества

После обработки детали проходят сборку и контроль качества.

Сборка

Сборка включает в себя соединение отдельных деталей в единое целое. Используются различные методы: сварка, пайка, склеивание, механическое крепление (болты, гайки, заклепки).

Контроль качества

Контроль качества включает в себя визуальный осмотр, измерение размеров, проведение испытаний на прочность и долговечность. Применяются различные методы неразрушающего контроля: ультразвуковой контроль, рентгенография, капиллярный контроль.

Поставщики оборудования и материалов

Выбор надежных поставщиков оборудования и материалов – залог успешного производства деталей для мотоциклов.

Оборудование для обработки металла

Ключевыми поставщиками оборудования для обработки металла являются компании, предлагающие широкий ассортимент станков с ЧПУ, фрезерные станки, токарные станки, а также сварочное оборудование. При выборе оборудования важно учитывать производительность, точность, энергоэффективность и стоимость.

Поставщики материалов

Рынок предлагает широкий выбор материалов для производства мотоциклетных деталей: сталь, алюминий, титан, композитные материалы, резина и пластик. Важно выбирать материалы с учетом их свойств и требований к детали.

Сертификация и стандарты

Соблюдение стандартов и получение сертификатов качества повышает доверие потребителей и открывает доступ на новые рынки.

Стандарты качества

Важно придерживаться международных стандартов, таких как ISO 9001. Этот стандарт устанавливает требования к системе менеджмента качества и гарантирует соответствие продукции высоким стандартам. Другие важные стандарты: ISO 14001 (экологический менеджмент), ISO 45001 (охрана труда).

Сертификация

Сертификация подтверждает соответствие продукции определенным требованиям. Наличие сертификатов (например, TüV, CE) является конкурентным преимуществом и способствует увеличению продаж.

Рынок деталей для мотоциклов: анализ и перспективы

Анализ рынка позволяет оценить спрос на продукцию, конкуренцию и перспективы развития.

Анализ рынка

Для анализа рынка используются различные методы: маркетинговые исследования, анализ данных о продажах, мониторинг деятельности конкурентов. Важно понимать, какие детали наиболее востребованы, каковы тенденции рынка и предпочтения потребителей.

Тренды и перспективы

Основные тенденции: рост спроса на тюнинговые детали, увеличение популярности электрических мотоциклов, внедрение новых технологий и материалов. Перспективы развития рынка связаны с инновациями, расширением ассортимента и выходом на новые рынки.

Финансовые аспекты производства деталей для мотоциклов

Успешное производство деталей для мотоциклов требует четкого понимания финансовых аспектов.

Инвестиции

Инвестиции включают в себя затраты на оборудование, материалы, персонал и другие расходы. Необходимо составить бизнес-план, оценить риски и предусмотреть источники финансирования.

Затраты

К основным затратам относятся: стоимость материалов, оплата труда, аренда помещений, расходы на электроэнергию и амортизацию оборудования. Важно оптимизировать затраты для повышения рентабельности.

Рентабельность

Рентабельность зависит от многих факторов: объема производства, себестоимости продукции, цен на рынке и других. Необходимо проводить анализ рентабельности и принимать меры для ее повышения.

Примеры успешных компаний в сфере производства деталей для мотоциклов

Изучение опыта успешных компаний поможет избежать ошибок и использовать лучшие практики.

Зарубежный опыт

Многие зарубежные компании, такие как Brembo (производство тормозных систем), Akrapovi? (производство выхлопных систем) и другие, являются лидерами в своих сегментах рынка. Их опыт в области технологий, менеджмента и маркетинга может быть полезен для российских производителей.

Российский опыт

В России также есть успешные компании, специализирующиеся на производстве деталей для мотоциклов. Изучение их опыта, анализ бизнес-моделей и стратегий может помочь в развитии собственного бизнеса. Например, Chengdu Dentsu Auto Electric Co., которая поставляет компоненты для мотоциклов.

Заключение

Производство деталей для мотоциклов – сложный, но перспективный бизнес. Тщательное планирование, выбор надежных поставщиков, соблюдение стандартов качества и постоянное совершенствование помогут добиться успеха в этой отрасли.

Источники:

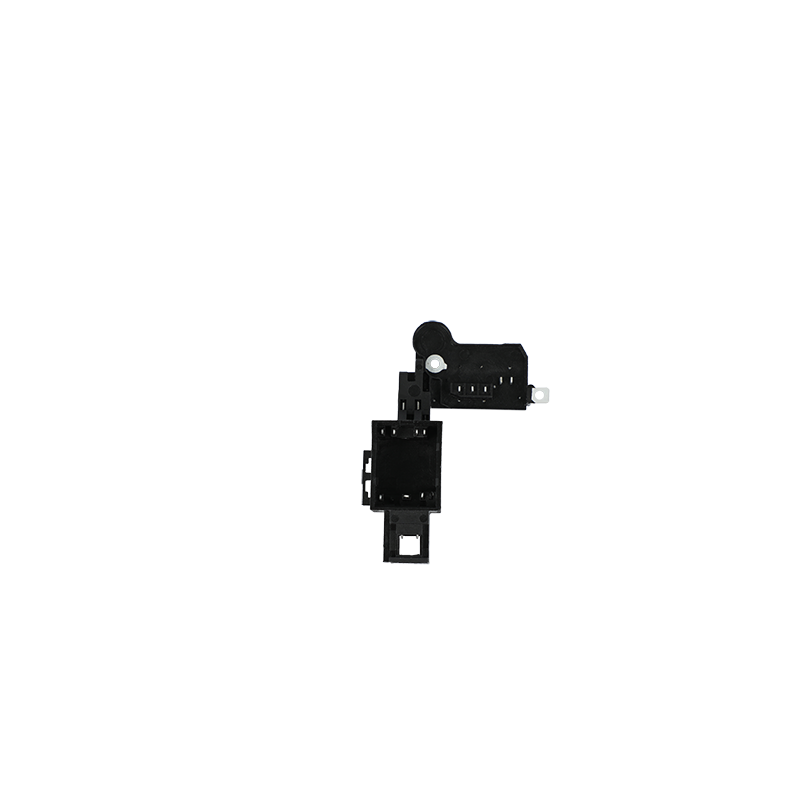

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

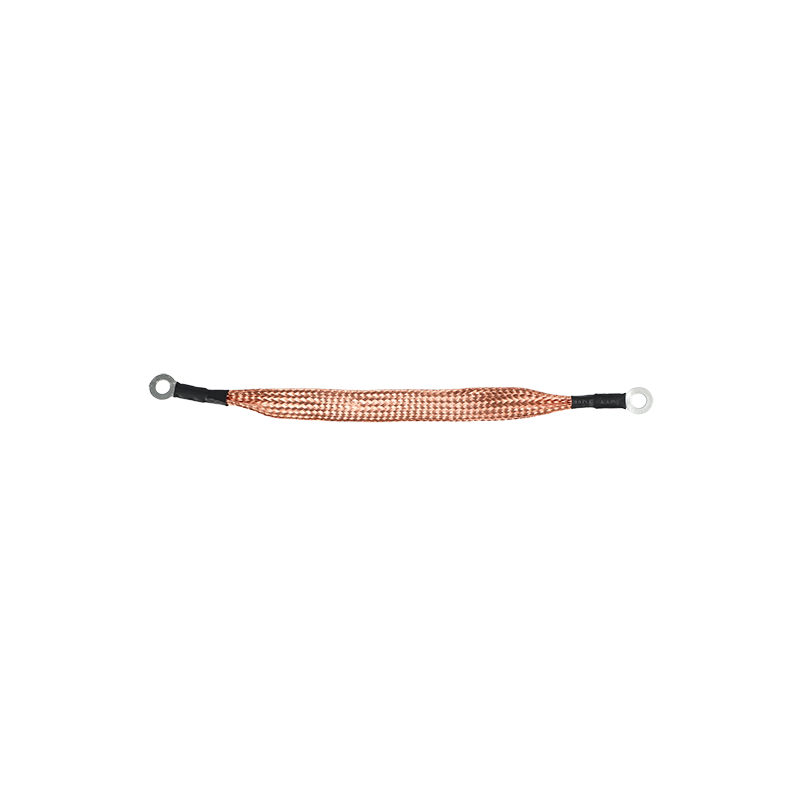

Провод заземления автомобиля (DTXD002)

Провод заземления автомобиля (DTXD002) -

.png) Масляная чашка (DTSRYB015-BYHWP-1)

Масляная чашка (DTSRYB015-BYHWP-1) -

.png) Интегрированная масляная чашка (DTSRYB013-B0.2LB)

Интегрированная масляная чашка (DTSRYB013-B0.2LB) -

Сборка масляного стакана (DTSRYB011-0.2L)

Сборка масляного стакана (DTSRYB011-0.2L) -

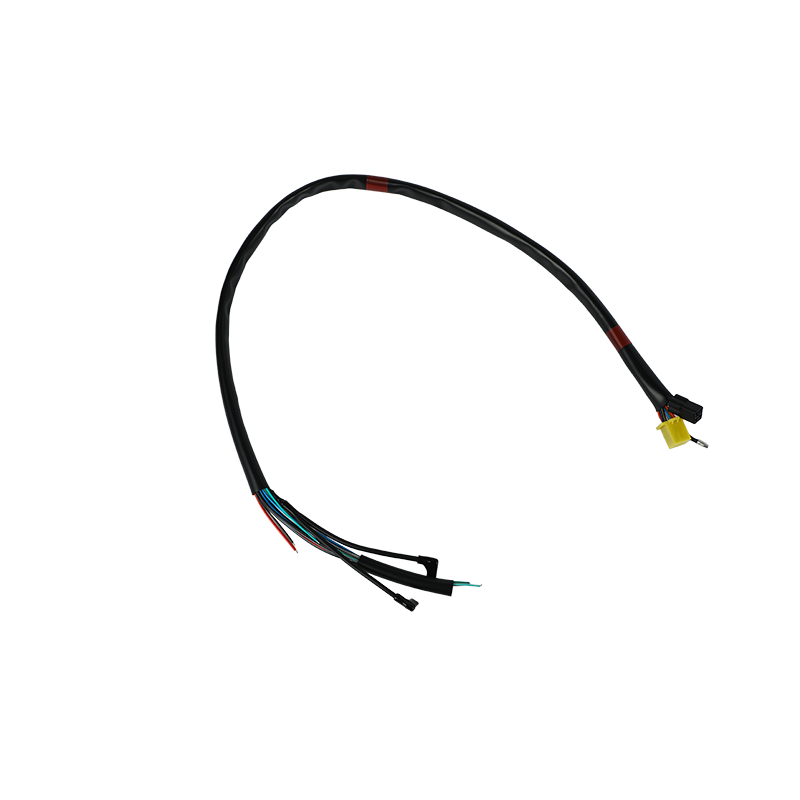

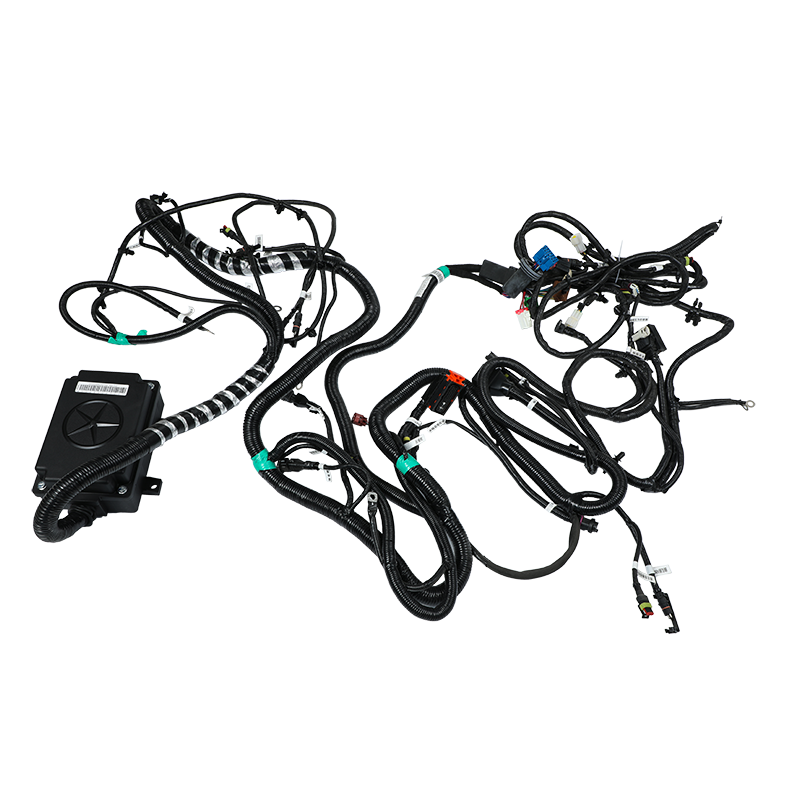

Жгут проводов для кузова мотоцикла (DTXD008)

Жгут проводов для кузова мотоцикла (DTXD008) -

Шайба в сборе (DTSRXD003-A1.8L)

Шайба в сборе (DTSRXD003-A1.8L) -

Жгут проводов для мотоциклетных фонарей (DTXD011)

Жгут проводов для мотоциклетных фонарей (DTXD011) -

Жгут проводов рамы автомобиля (DTXD007)

Жгут проводов рамы автомобиля (DTXD007) -

Автомойка (DTSRXD001-DET23)

Автомойка (DTSRXD001-DET23) -

.png) Автомобильный кабель питания высокого напряжения (DTXG003)

Автомобильный кабель питания высокого напряжения (DTXG003) -

Сборка расширительного бачка автомобиля (DTSRPZ004-C2.0L)

Сборка расширительного бачка автомобиля (DTSRPZ004-C2.0L) -

Сборка масляного стакана (DTSRYB012-BYHWP-1)

Сборка масляного стакана (DTSRYB012-BYHWP-1)

Связанный поиск

Связанный поиск- Стоимость автомобильных реле 12

- Цены на 5 автомобильных реле

- Китайский потолок

- Китайский двигатель Kamaz

- Основные покупатели наклонных колес

- Поставщик проводов в автомобиле

- Завод по производству автомобильных прокладок

- Автомобильный резервуар для жидкости гидроусилителя руля

- Дешевый автомобиль с легким поворотом на топливный бак

- Автомобильная линия в Китае

.png)