Завод по производству пучков элементов управления двигателями

Эта статья посвящена тонкостям завода по производству пучков элементов управления двигателями. Мы рассмотрим все этапы производства, от выбора материалов до контроля качества, обеспечивая читателям ценные сведения и практические советы. Вы узнаете о передовых технологиях, эффективных методах управления и лучших практиках, которые помогут оптимизировать производственный процесс и добиться успеха в этой сложной отрасли. Независимо от вашего опыта, этот материал предоставит вам всю необходимую информацию для достижения высоких результатов.

Что такое пучки элементов управления двигателем и зачем они нужны?

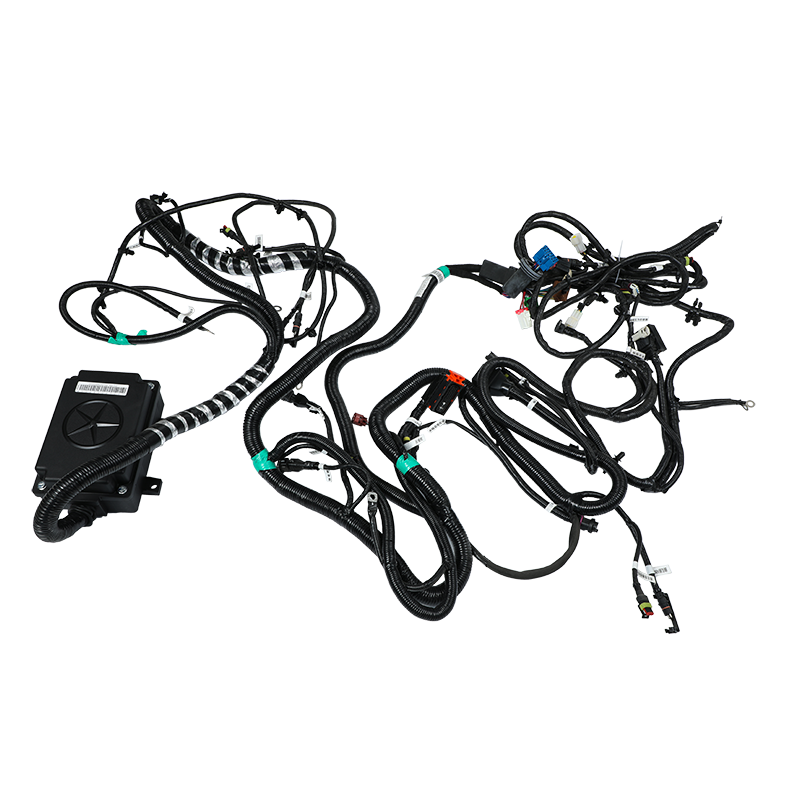

Пучки элементов управления двигателем (проводка двигателя) представляют собой сложные системы проводов, разъемов и датчиков, которые соединяют все электрические компоненты двигателя. Они обеспечивают передачу данных и электроэнергии, необходимую для правильной работы двигателя.

Основные компоненты пучков элементов управления двигателем

- Провода различного сечения и материала (например, медные провода).

- Разъемы для соединения с блоком управления двигателем (ЭБУ), датчиками и другими компонентами.

- Защитные элементы, такие как гофры и изоляционные ленты, для защиты проводов от повреждений.

- Клеммы и предохранители для обеспечения безопасности и защиты от перегрузок.

Этапы производства пучков элементов управления двигателем

Производство пучков элементов управления двигателем – это многоступенчатый процесс, требующий высокой точности и квалификации.

1. Проектирование и разработка

На этом этапе инженеры создают схемы и спецификации для каждого пучка, определяя тип проводов, разъемов и их расположение. Учитываются требования к функциональности, надежности и безопасности.

2. Выбор материалов

Выбор правильных материалов критичен для качества и долговечности пучков. Используются провода, разъемы, изоляционные материалы, соответствующие спецификациям и стандартам. Компания Chengdu Dentsu Auto Electric Co. уделяет особое внимание качеству используемых материалов.

3. Резка и зачистка проводов

Провода нарезаются на необходимую длину и зачищаются от изоляции с помощью специализированного оборудования.

4. Обжим контактов

К концам проводов обжимаются контакты для обеспечения надежного соединения с разъемами.

5. Сборка пучка

Провода и разъемы собираются в единый пучок в соответствии с проектом. Используются специальные инструменты и приспособления для обеспечения точности и аккуратности.

6. Контроль качества

Каждый собранный пучок проходит тщательный контроль качества, включая визуальный осмотр, тестирование электрических параметров и проверку на соответствие стандартам.

7. Маркировка и упаковка

Готовые пучки маркируются для идентификации и упаковываются для защиты при транспортировке и хранении.

Передовые технологии и оборудование

Современное производство пучков элементов управления двигателями требует использования передовых технологий и оборудования.

Автоматизированные станки для резки и зачистки проводов

Эти станки обеспечивают высокую скорость и точность резки и зачистки проводов, снижая трудозатраты и повышая производительность.

Автоматические обжимные машины

Автоматические обжимные машины гарантируют надежное и качественное соединение контактов с проводами.

Оборудование для тестирования

Оборудование для тестирования, такое как мультиметры и тестеры непрерывности, используется для проверки электрических параметров и выявления дефектов.

Системы управления производством

Системы управления производством (MES) позволяют отслеживать весь производственный процесс, контролировать качество и оптимизировать ресурсы.

Управление качеством и контроль

Качество пучков элементов управления двигателями напрямую влияет на надежность и безопасность работы двигателя. Поэтому контроль качества является критически важным.

Визуальный контроль

Визуальный осмотр включает проверку правильности сборки, отсутствия повреждений проводов и разъемов, а также соответствия маркировки.

Электрическое тестирование

Электрическое тестирование включает проверку сопротивления изоляции, непрерывности цепи и отсутствия коротких замыканий.

Функциональное тестирование

Функциональное тестирование проводится для проверки работоспособности пучков в реальных условиях, например, на испытательных стендах.

Материалы и компоненты: Выбор и спецификации

Выбор правильных материалов и компонентов критичен для обеспечения надежности и долговечности пучков элементов управления двигателями.

Типы проводов

Используются различные типы проводов, включая провода из меди, алюминия и сплавов. Выбор зависит от требований к токопроводности, устойчивости к температуре и механическим нагрузкам.

Разъемы

Разъемы должны обеспечивать надежное соединение и защиту от влаги, пыли и вибрации. Выбор разъемов зависит от типа используемых компонентов и условий эксплуатации.

Изоляционные материалы

Изоляционные материалы защищают провода от коротких замыканий и повреждений. Используются различные типы изоляции, включая ПВХ, полиэтилен и силикон.

Примеры успешных проектов и кейсы

Рассмотрим несколько примеров успешных проектов в области производства пучков элементов управления двигателями.

Кейс 1: Компания X разработала и внедрила новую систему управления производством, что позволило сократить время производства на 20% и снизить количество дефектов на 15%.

Кейс 2: Компания Y внедрила автоматизированную систему тестирования, что позволило повысить точность контроля качества и сократить время тестирования на 30%.

Заключение

Производство пучков элементов управления двигателями – это сложный, но важный процесс. Понимание всех этапов, использование передовых технологий и строгое соблюдение стандартов качества являются ключом к успеху. Компания Chengdu Dentsu Auto Electric Co. стремится к предоставлению высококачественных решений в этой области.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Жгут проводов рамы автомобиля (DTXD007)

Жгут проводов рамы автомобиля (DTXD007) -

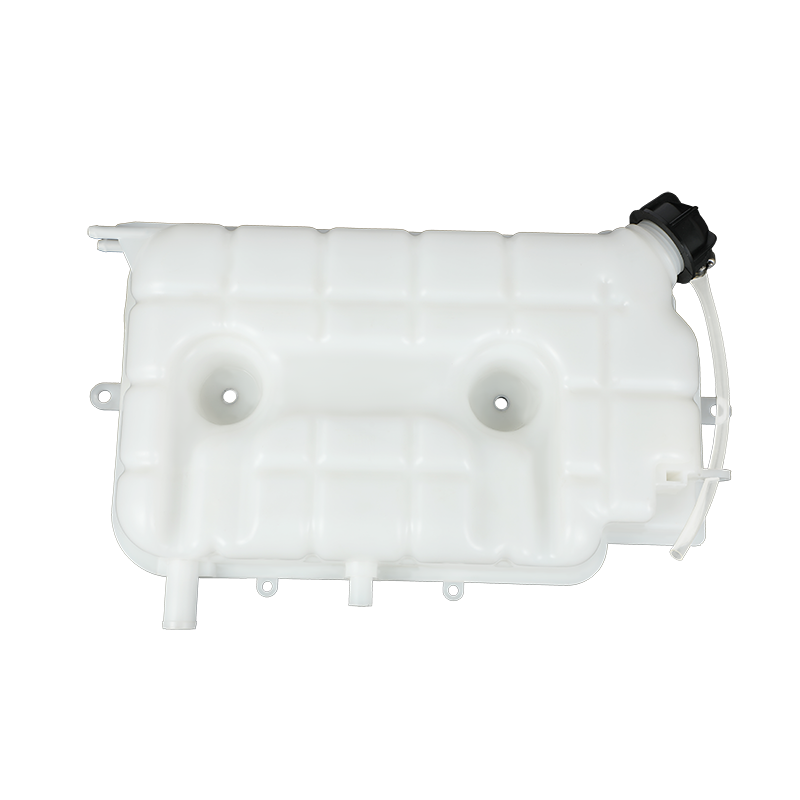

.png) Масляная чашка (DTSRYB014-B254)

Масляная чашка (DTSRYB014-B254) -

Сборка масляного стакана (DTSRYB012-BYHWP-1)

Сборка масляного стакана (DTSRYB012-BYHWP-1) -

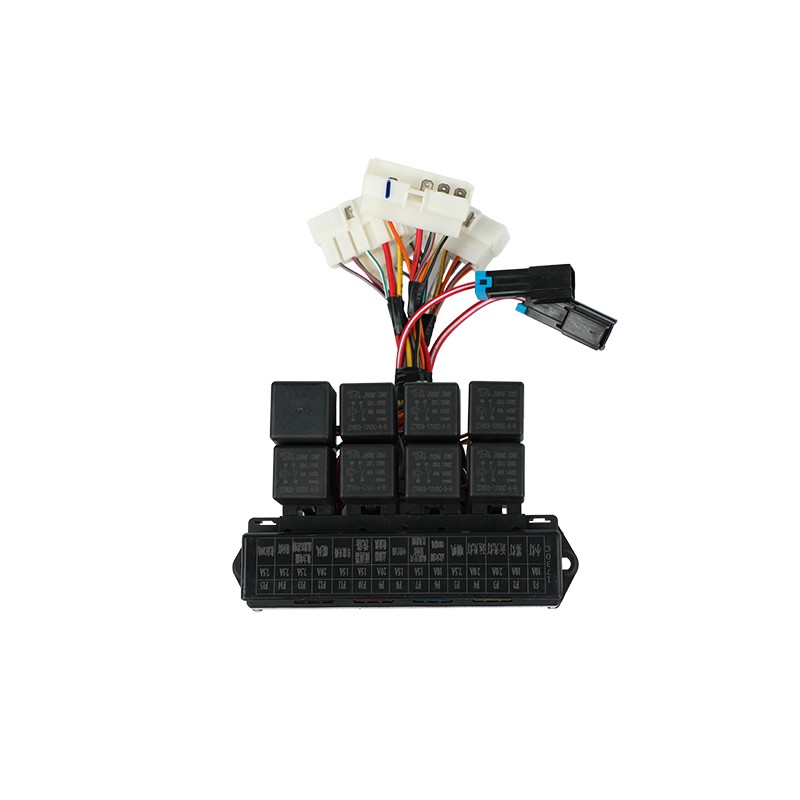

Многофункциональный блок управления автозапчастями (DTB002)

Многофункциональный блок управления автозапчастями (DTB002) -

Автозапчасти-Блок управления(DTB005)

Автозапчасти-Блок управления(DTB005) -

Шайба в сборе (DTSRXD010-AB1.8L)

Шайба в сборе (DTSRXD010-AB1.8L) -

.png) Масляная чашка (DTSRYB003-B0.16L)

Масляная чашка (DTSRYB003-B0.16L) -

Шайба в сборе (DTSRXD003-A1.8L)

Шайба в сборе (DTSRXD003-A1.8L) -

Автомобильный расширительный бачок (DTSRPZ012-C5.5L)

Автомобильный расширительный бачок (DTSRPZ012-C5.5L) -

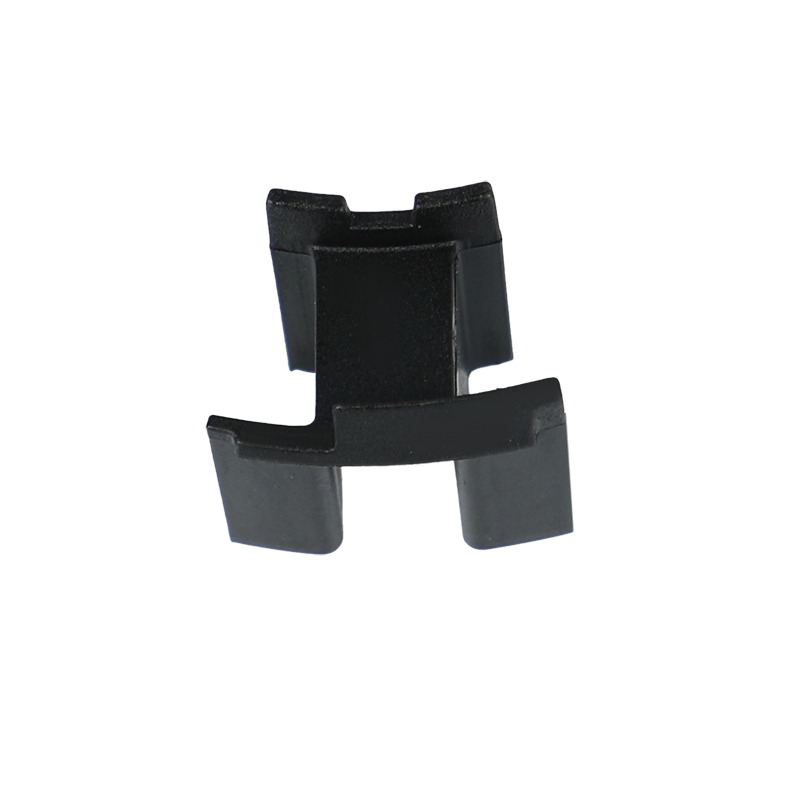

Торцевая пластина изоляции электродвигателя стеклоочистителя автомобиля (DTYG007)

Торцевая пластина изоляции электродвигателя стеклоочистителя автомобиля (DTYG007) -

Масленка для гидроусилителя руля автомобиля (DTSRDZ002-2.0L)

Масленка для гидроусилителя руля автомобиля (DTSRDZ002-2.0L) -

Пластиковый подшипник стеклоочистителя автомобиля (DTYG005)

Пластиковый подшипник стеклоочистителя автомобиля (DTYG005)

Связанный поиск

Связанный поиск- Дешевые автомобильные скрубберы

- Автомобильный жгут проводов передней части

- Поставщики топливных баков для рулевого управления автомобильными тяжелыми картами

- автомобильный блок реле

- Производитель световых лучей

- Китайская центральная электрическая коробка

- Поставщики запасных частей для автомобилей

- 2112 Основные покупатели двигателей

- Цены на автомобильные микрогрузовики

- Китайское автомобильное реле

.png)